日本企業はQ(品質)一本で勝負してきたため、隣国の企業からC(コスト)で攻められると一気に潰れます。

そのことに気付き始めた日本企業ですが、いよいよ低コスト化に力を入れ始めました。ところがそれは、低コスト化に関しては、真逆の「樹脂化」でした。

1.板金加工法のランキング順に学べ!

- 「4月」と言えば、そう!新入社員教育が始まりましたね。 当事務所では一気に「設計職人」を目指し、クライアント企業にて熱血教育を実施しています。

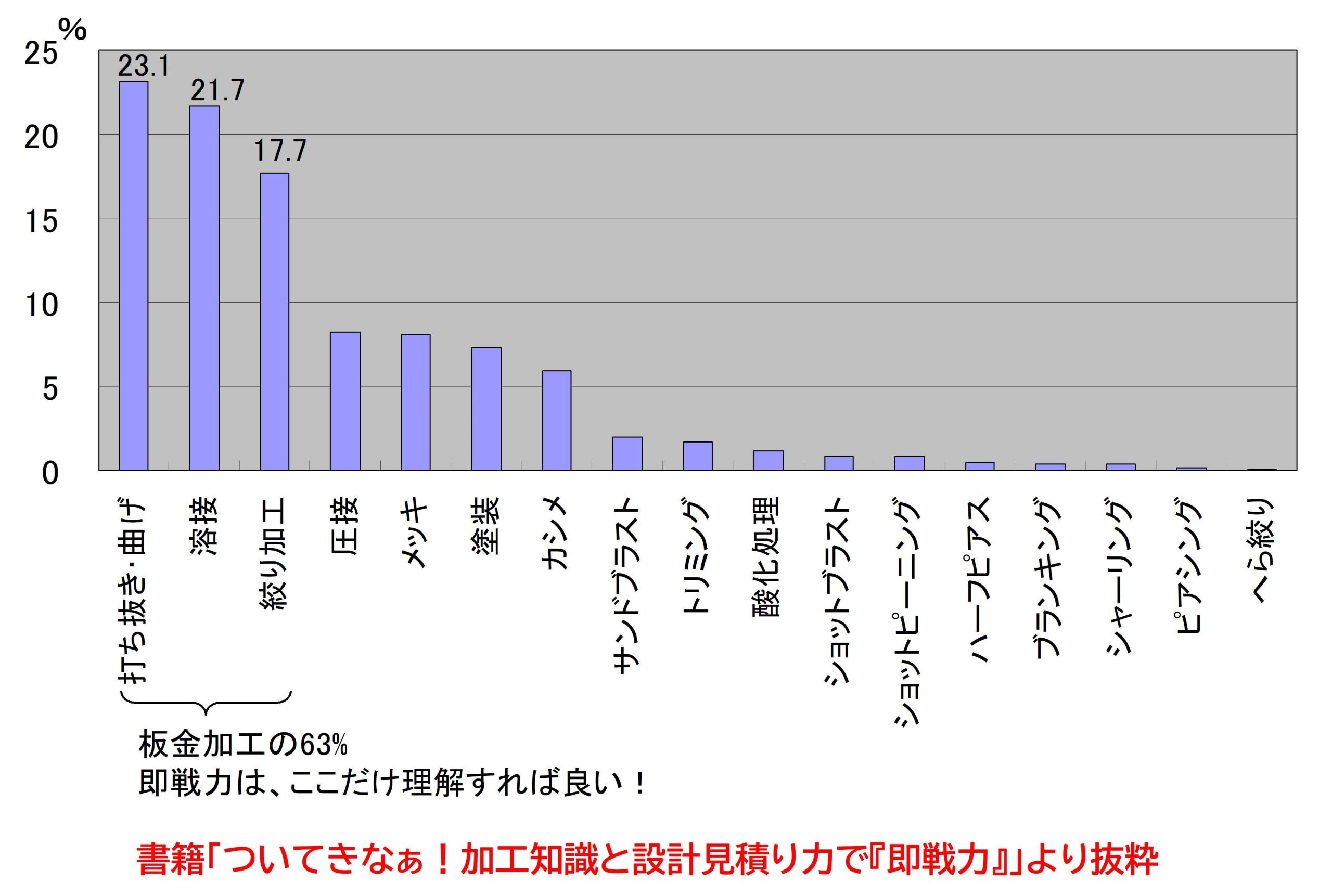

ところで、機械設計とは「板金」「樹脂」「切削」で90%を占めます。さらにその内の54%が板金です。 さらに、さらに、図表1を見てください。

① 打ち抜き

② 溶接

③ 絞り

で63%を示します。「料理」より簡単!それが機械設計です。

【図表1】日本企業と隣国企業における板金加工法のランキング - 「63%以外の理解はどうするのですか?」という質問があるかと思いますが、それは直ぐに理解しなくても構いません。その都度、設計で遭遇する度に調査し、職場の先輩や専門家に聞けば良いのです。

ただし、前述の三種の他、業種ごとに頻繁に使われる加工法は設計する前から理解する必要があります。と言っても、あくまでの「設計者レベル」の理解で十分です。あまり詳しく知り過ぎると、加工作業者に嫌われます。 - さて、低コスト化のキーワードとは、「どんな部品も板金でできないか?」と考えることから始めます。その理由を以下に示します。

生産性に関して・・・

① 樹脂は3~10spm、板金は30~150spm

です。つまり、板金加工は、樹脂加工の約10倍の生産性です。さらに高速タイプの板金加工なら、100~1000 spmとなります。(spm:ストローク/分の意味)

② 精度:四季を通じて精度が安定。型の温度制御は、樹脂ほどうるさくはない。

③ 材料:安定供給

④ 環境:ライフサイクルアセスメントにて良好

(部品誕生から、廃却、リサイクルまで環境にやさしい材料であるという意味)

2.トータルコストダウンの概念を持て!

- 日本企業の場合、「品質の90%以上、コストの80%以上が設計段階で決定する」と言われています。設計段階とはつまり、出図前の設計プロセスです。

当事務所の設計コンサルタントとしての経験の中で、商品全体の低コスト化設計に関する相談は多いのですが、このとき、いきなり単品の低コスト化を議論しがちです。 - しかし、単品の低コスト化は期待する効果の反面、商品を不良にし、社告やリコールの原因ともなっています。

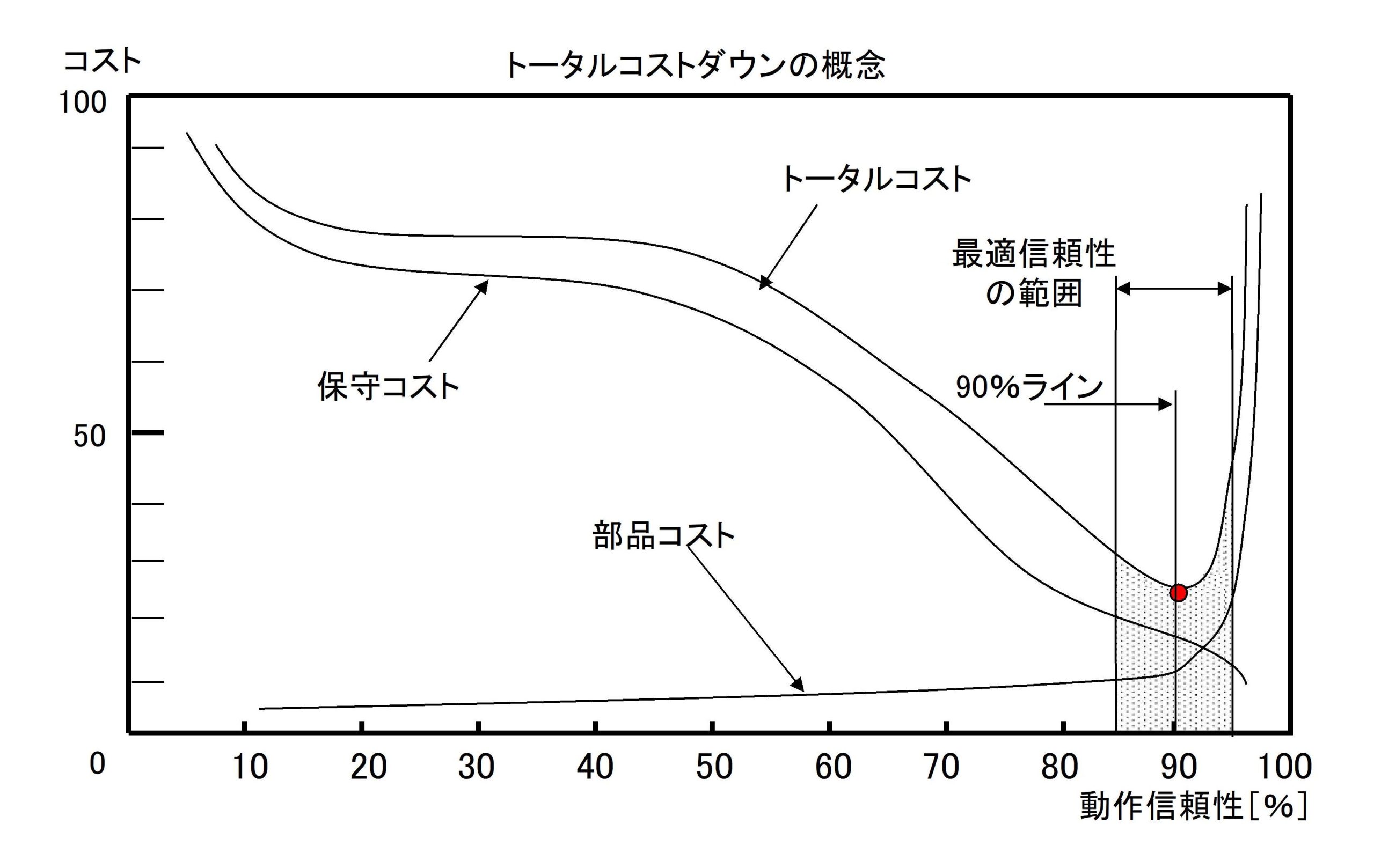

単品の低コスト化には常に、「トータルコストダウン」の概念を持っていなくてはなりません。キーワードは「90%ポイントを超えるな!」です。図表2を見てみましょう。

【図表2 信頼性とトータルコストダウンの概念】 - 図中における一番下の曲線は部品の単品コスト、もしくは、組立て部品のコストです。さらに、「90%ライン」を右に行けば部品コストの急上昇値と、保守コストの低減値との合算であるトータルコストが急激に増加します。

また、90%ラインを左に行けば部品コストはなだらかな低コストカーブを辿る一方、保守コストが急激に上昇します。そして、両者を合算したトータルコストが急上昇するという設計概念を説明する図となっています。 - したがって、部品コストしか見ない低コスト化設計は非常に危険です。

注意:「90%」は標語であり、業種や商品別で異なります。84%や93%の場合もあります。