3.打ち抜きの故障モードとその影響

- それでは、いよいよここから「打ち抜き」、「曲げ」、「絞り」に関する「加工法を知る」に入ります。ポイントとして、この設計でお客様に迷惑がかからないだろうか?とか、この設計が最良の低コスト設計であろうか?と気遣いを持つことが重要です。

そして、チェックすべきポイントはどこにあるのかを本項は案内します。先ずは、最も頻繁に使われる「打ち抜き」からです。 - 従来の「加工法に関する知識」は、

① 穴同士の間隔は、板厚によって決まり、何ミリの距離をとれ。

② 曲げ近くの穴は、曲げの面から何ミリの距離をとれ。

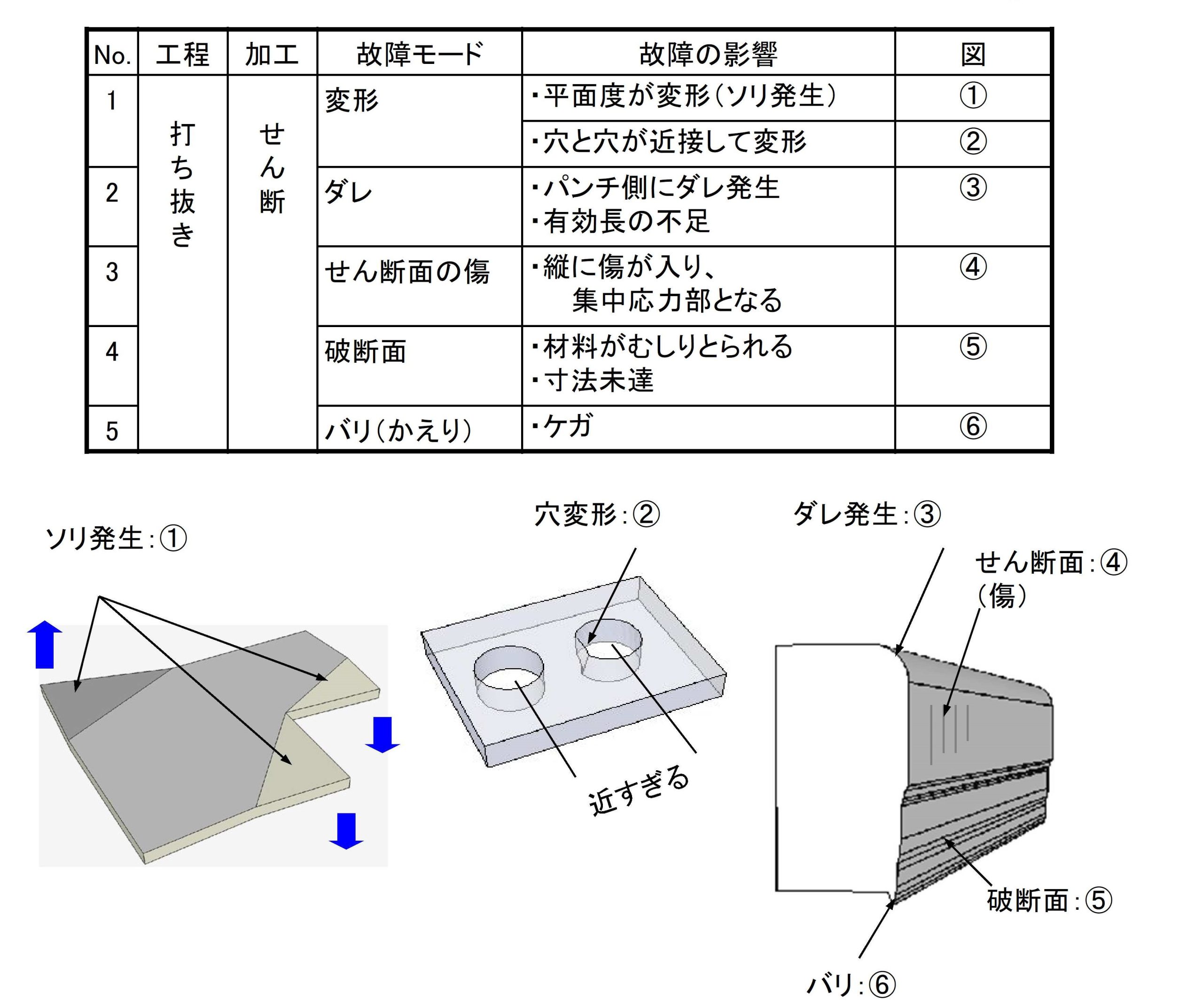

というところから記載されていました。 - 本項は、打ち抜き=せん断(3つの材料力学の一つ)であるが故に、せん断から考え得る「故障モード」を推定します。故障モードとは、「故障の現象」のことです。

その故障モードは、・・・

① 変形

② ダレ

③ せん断面の傷

④ 破断面

⑤ バリ

のたった5つです。設計中に打ち抜き部分があったら、材料力学のせん断の図表-1を見ましょう。 - そして、前記の5つの故障モードを当て嵌め、図表-3の右側に記載される「故障の影響」を見ます。故障の影響とは、故障モードに起因する「具体的なトラブル事例」と理解してください。

【図表-3】打ち抜きの故障モードとその影響 - さらに、イメージが湧くように故障の影響の図(図①から図⑥)を設けました。この図の中のいくつかに「生活シーンから持ってくる」ことで、チェックすべきポイントはどこにあるのかを示唆しています。

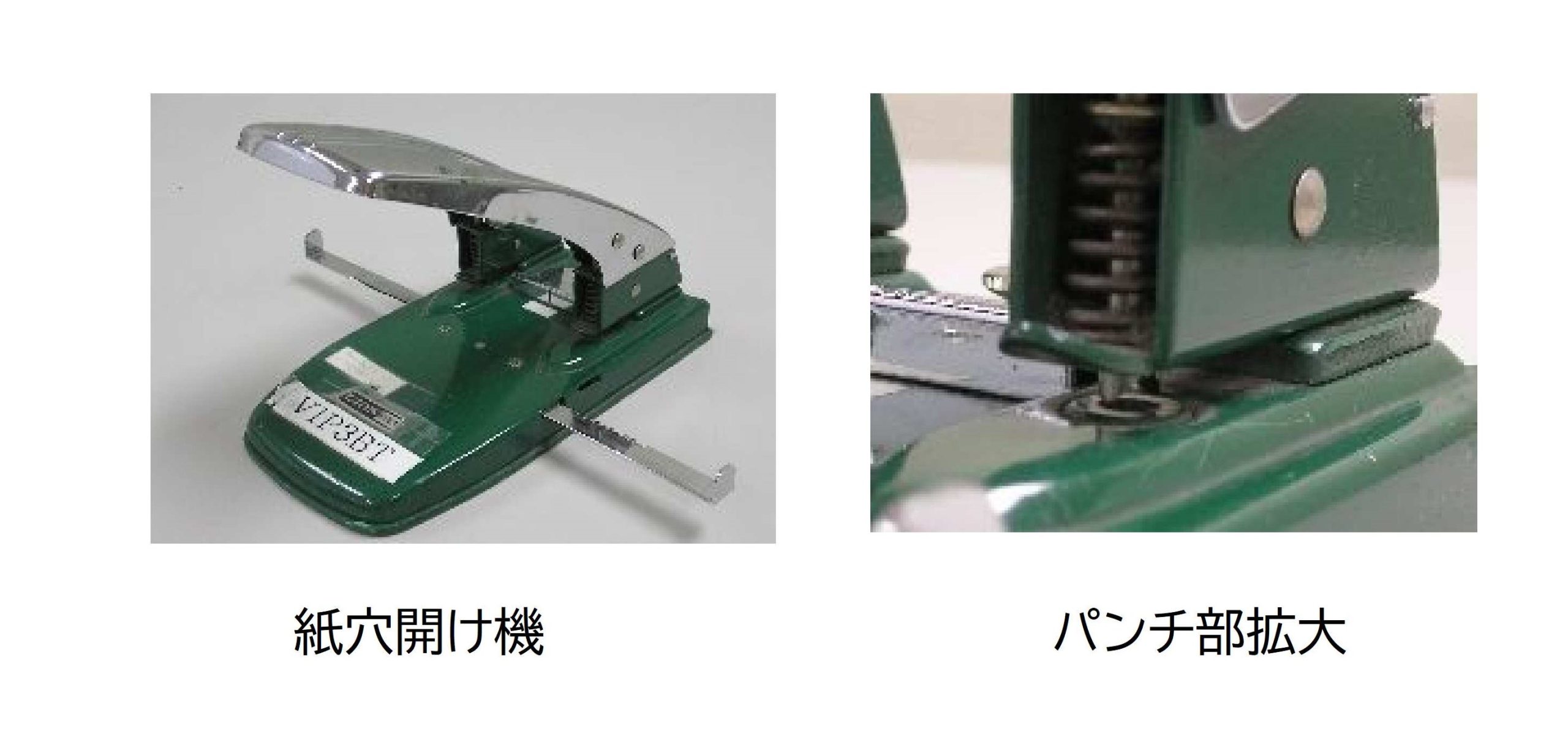

例えば、図表ー4に示す穴開けパンチ機で硬質紙にパンチ穴を開けるとき、故障モードの変形、ダレ、せん断面の傷、破断面、バリのすべてが観察できます。とくに、変形、ダレ、バリは顕著に観察できます。

【図表-4】事務用の穴開けパンチ機 - この概念、つまり、キーワードで表現すれば、「故障モード」、「故障の影響」、「生活シーンから持ってくる」を設計中に考慮し、無難に加工できるか否かを推定します。

不安要素があれば、社内の先輩方へ聞き、最終的には加工側との打ち合わせがお勧めです。 - 後者の加工側との打ち合わせですが、あまり低レベルな内容は質問ができません。したがって、今回のコラムに記載されるように、即戦力としての知識が必要です。