復習のご案内:第3章

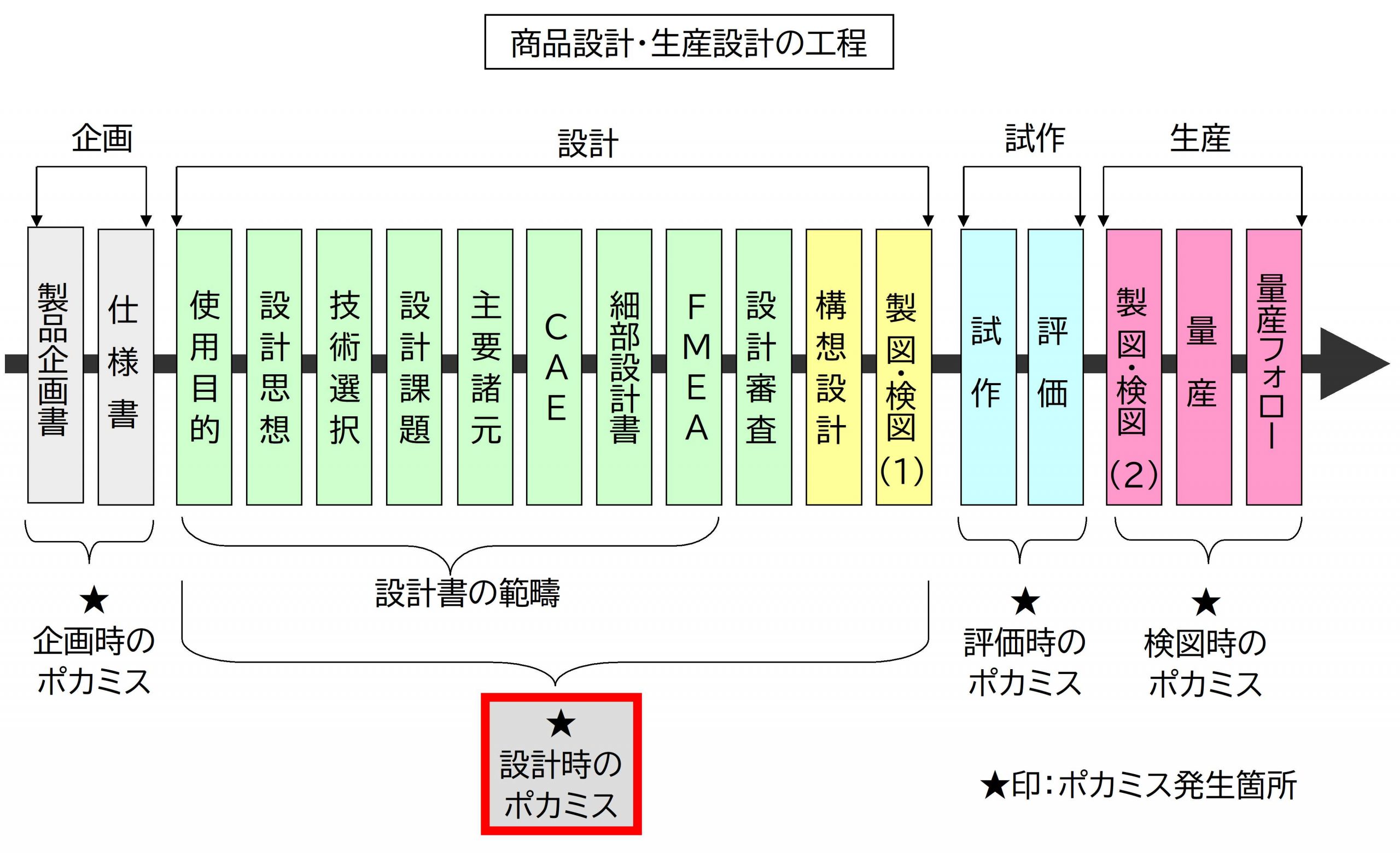

- p98:下図に示すように、設計段階でのポカミス防止を解説しました。

何度か解説してきましたが、この部分は大変悩み多き第3章です。たとえば前述したように、世界の企業では、「設計書の審査を設計審査」と呼びますが、設計書がない日本企業の場合は、技術説明会を設計審査もどきと称している」とも解説しました。

そこで上図を見ると、なんとグリーン色の「使用目的」から「FMEA」までが設計書の範囲ですが、設計書がない企業の場合、セミナーではこの部分を解説できないのです。そこで設計書があるという前提で話を進めました。 - p100:DQD(簡易設計書)のEV開発事例です。是非、教科書のp102で生エクセルによるDQDをダウンロードして見てみましょう。理解を深めてください。

- p107、p108:FMEAというとそのセミナーや専門書に記載の事例が発電所やタンカー(造船)や自動車が掲載されています。はっきり言ってこのような複雑で部品点数の多い商品などは事例には不向きです。

そこで、身の回りの商品である「手動鉛筆削り器(定価2300円)」を事例に当事務所が推進する「シンプルFMEA」を掲載しました。前述のDQD同様に、教科書のp102で生エクセルによるDQDをダウンロードして見てみましょう。理解を深めてください。 - p無し:この二つのツール、つまり、DQD(簡易設計書)とシンプルFMEAは、設計段階でポカミスを防止するための重要な開発ツールであることを復習しました。

ツール(道具)なしでは、ポカミスは撲滅できません。道具を使いこなす職業を「職人」といい、当事務所は、「設計者」ではなく「設計職人」を育成しています。

- p126:DQDやシンプルFMEAでは気が重いという企業が存在します。その多くは中小企業と零細企業です。後者が圧倒的に多いです。

大企業でも、ちょっとした企画や設計変更の場合は、DQDやFMEAまでは不要という場合が少なくありません。そのような場合は、何度か解説している「6W2Hシート」の出番です。復習の後の実行として、是非、試してみてください。 - p129からpp131:当事務所のメイン業務は、設計コンサルテーションです。そのクライアントの協力を得て収集したのが、このページに示す「樹脂部品の設計チェックシート」です。大作と自負しています。

ただし、ボールペンの軸から車のバンパーまでのチェック項目を事務的に押し込んでしまったので、このリストを無造作に業務へ採用すると弊害が出てきます。

したがって、一項目ずつ吟味して、または、貴社の既存チェック項目と対比し、「取捨選択」してください。 - p131:このページの下半分に、図表3-7-3が掲載されています。これは、日本企業の樹脂成型におけるトラブルランキング(件数)です。ここから、極秘のコンサルワザを伝承します。

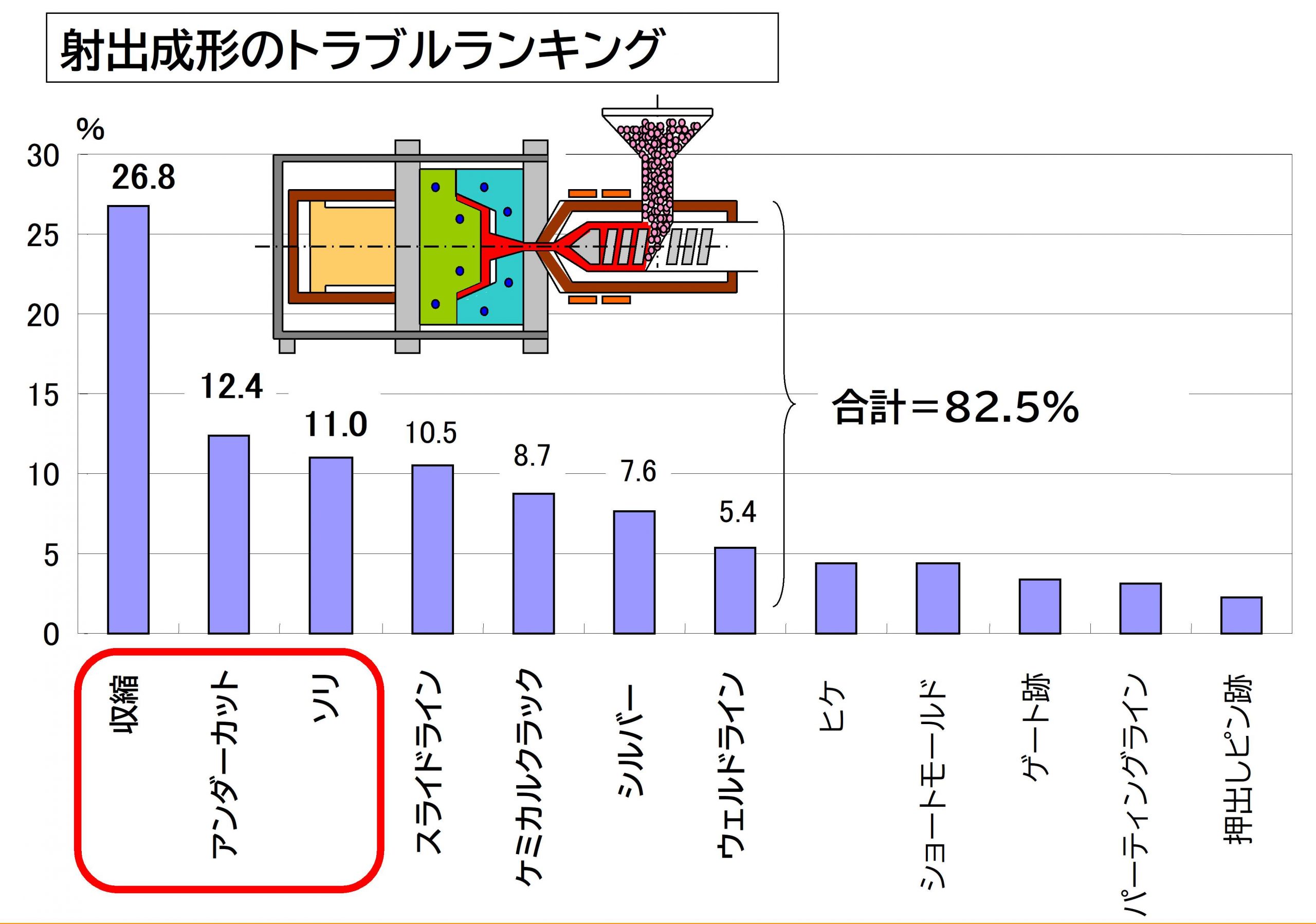

たとえば、貴社における樹脂部品のトラブルランキングを集計した結果が図表3-7-3だとします。その上位3つは、「収縮(膨張)」「アンダーカット」「ソリ」に分析されたとします。

今回のテーマは検図ですので、この上位3つに絞って樹脂成型図面をチェックすれば、図中のそれ以降、つまり、「スライドライン」や「ケミカルクラック」や「シルバー」などのトラブル要因に関する検図は不要なんです。これがコンサルワザです。

樹脂部品を例にコンサルワザを説明しました。これを板金部品、切削、溶接、海外生産部品などと展開して分析することが検図の効果的な「攻め」となります。ぜひ、復習の後の応用にチャレンジしてみてください。

左端の「収縮」は「収縮と膨張」に修正してください。

復習のご案内:第4章

- p139:上から目線かもしれませんが、近年、日本人技術者の心構えが悪い方向へと変化しているような気がします。

この図表4-1-2が、その一例です。

プロを目指すパティシエと比較するとなんか寂しくなってしまう日本の設計者達がいます。試作の意義など、設計の各プロセスをキチンと指導してこなかった諸先輩方に、重大な責任があると思います。講師も同罪です。 - p141:今更嘆いても、仕方がありません。思い立った今がチャンスです。放置しないで、今からやり直しましょう。それがこのページです。

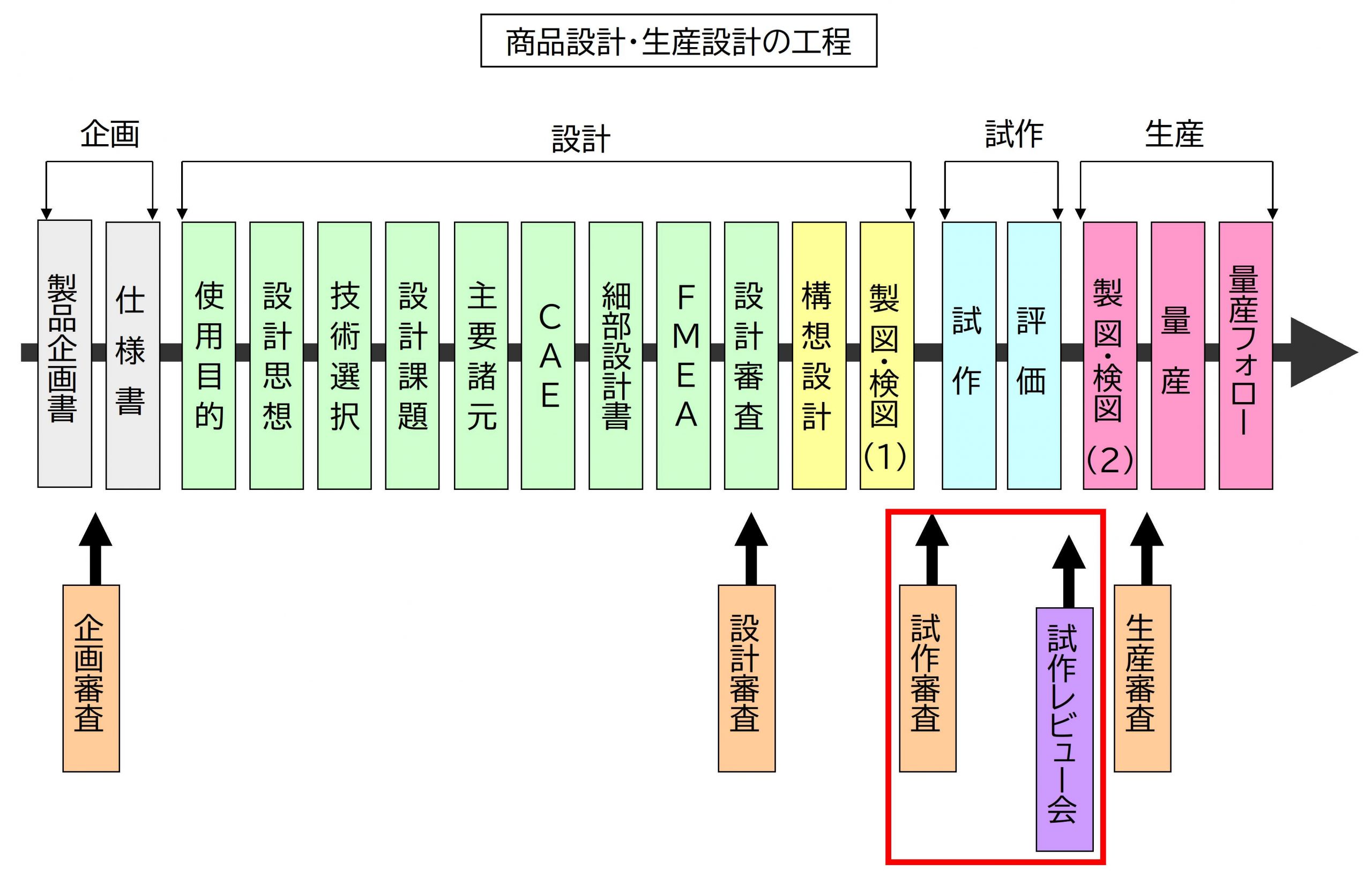

- p142:意外かと思いますが、試作のレビュー会や反省会はほとんどの企業で実施していません。下図をみてください。試作とはこの直後に解説しますが、とても金くい虫の設計プロセスです。そうであるならば、下図の赤枠のように試作前の「試作審査」が必要です。

当事務所のコンサルテーションでは、試作の「6W2H」で審査しています。次に同じ赤枠内で試作終了後の反省会として「試作レビュー会」の開催を促しています。

- p142:前述、試作は金食い虫と表現しましたが、その理由を説明します。

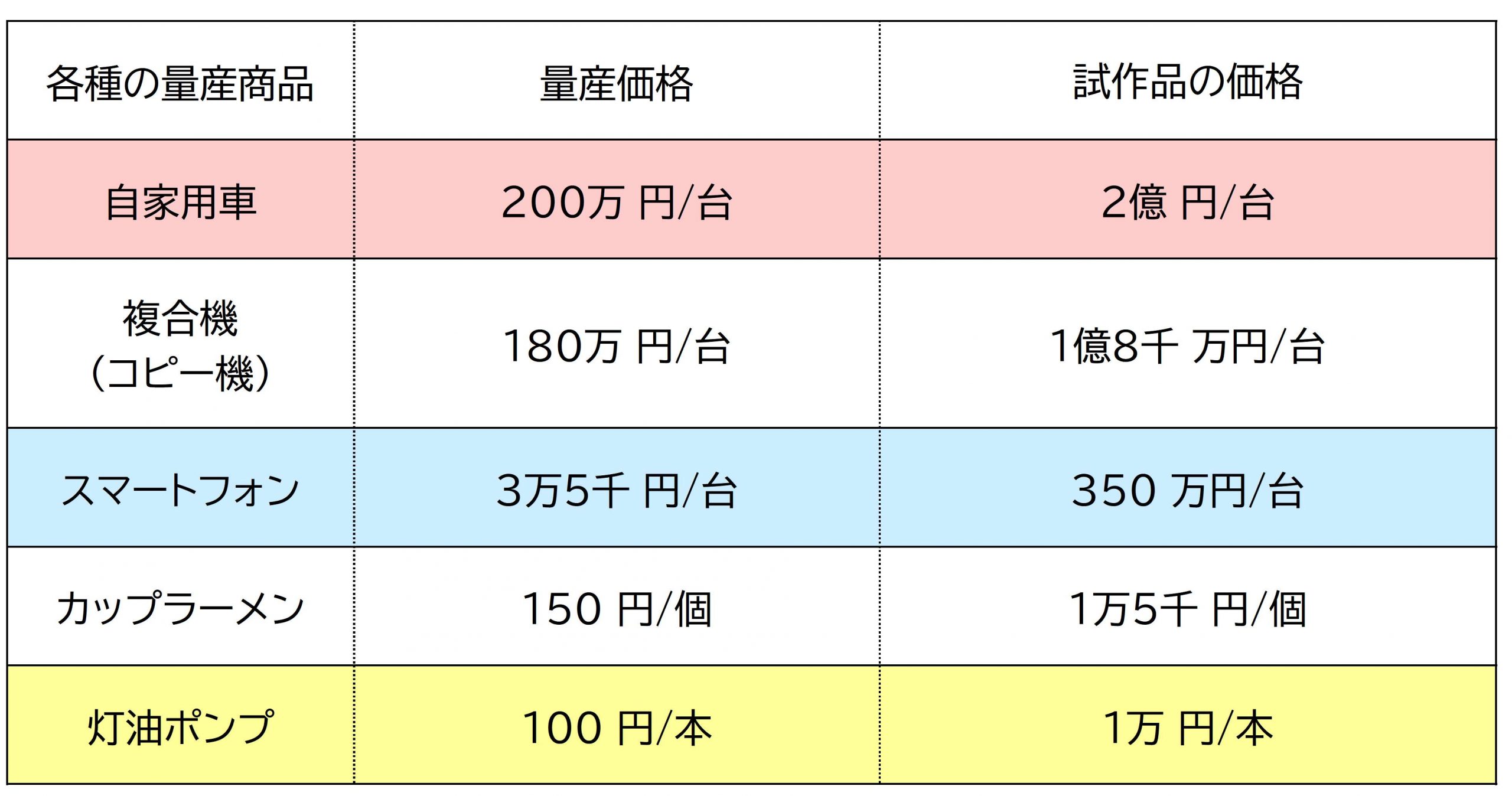

「試作時100倍」という技術屋の概念がありますが、これは、一本100円の灯油ポンプの試作時は100円×100=10,000円という意味です。

その他の例は、下図に掲載しておきます。試作とはいかに金がかかるのかが理解できます。

- p144:その金食い虫を効果的な設計プロセスにするためには、少なくとも、「試作不具合対策書」などの試作専用フォーマットを作りましょう。

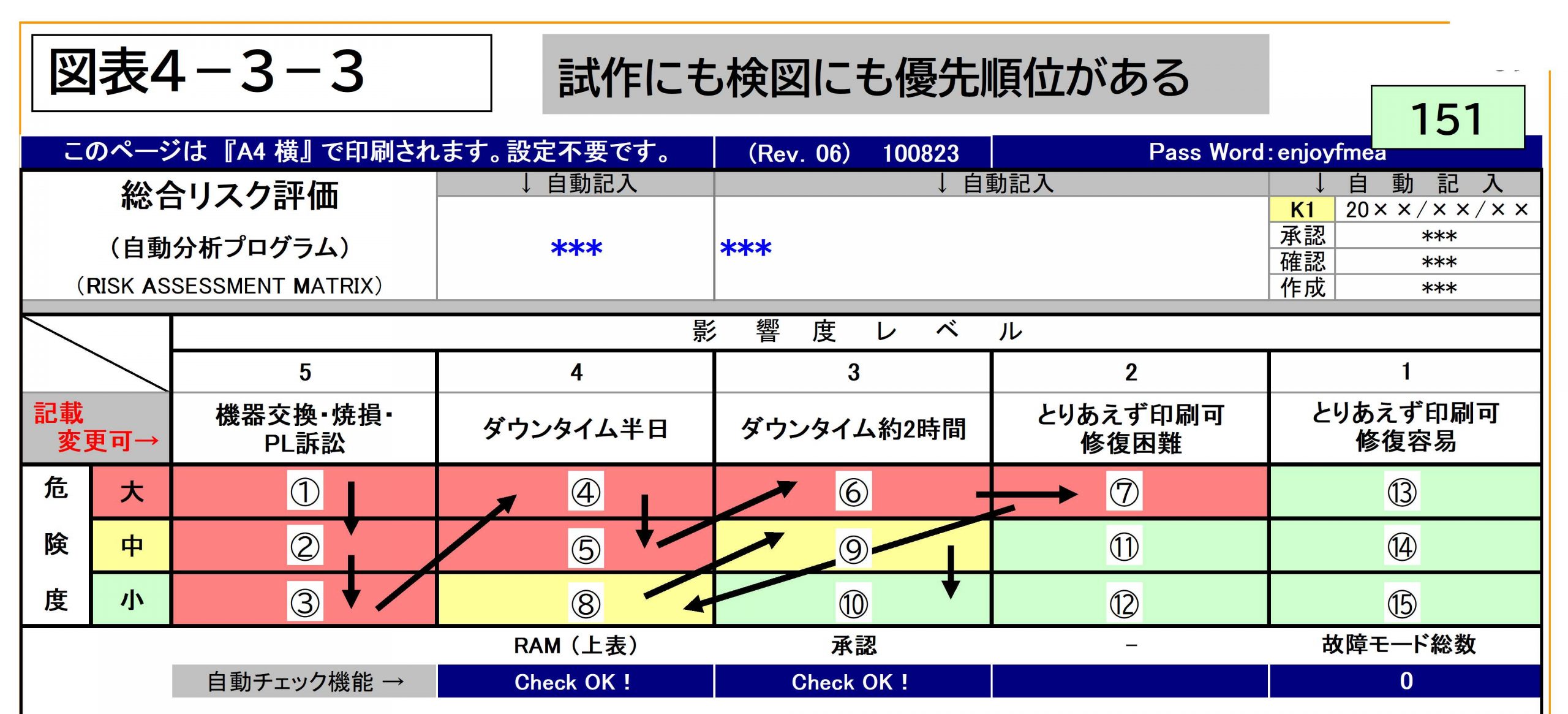

これは、前述の試作レビューの際にも必須の資料です。 - p149:さらに、金食い虫の試作を有効化するために、DQD(簡易設計書)のPAM(problem assessment matrix)による自動優先順位付けの利用をお勧めします。

試作は満遍なく隅々までやればよいと言うのは、昭和初期の技術者の考えです。試作とは、または、試作評価とは、重し付けによって短時間に効率よく結果を抽出する時代になっています。