2.溶接の得手不得手

- 本コラム、A04の「板金部品が低コスト化のコツ」では多種多様な加工法、そして、多種多用の加工機を説明しました。もう、頭がいっぱいですか?

しかし、加工法だけで頭がいっぱいになってしまう前に、もう、ひと頑張りしましょう。それは「溶接」の知識です。 - 前コラムまでは、「打ち抜き」、「曲げ」、「絞り」を説明してきました。再び、小学生の夏休みの宿題を思い出してみましょう。

材料はボール紙や発砲スチロールなどの材料を切って、穴を開け(せん断)、折り曲げて(曲げ)で作りました。そして、糊や接着剤などで結合したと思います。

板金加工の接着剤、それが溶接です。

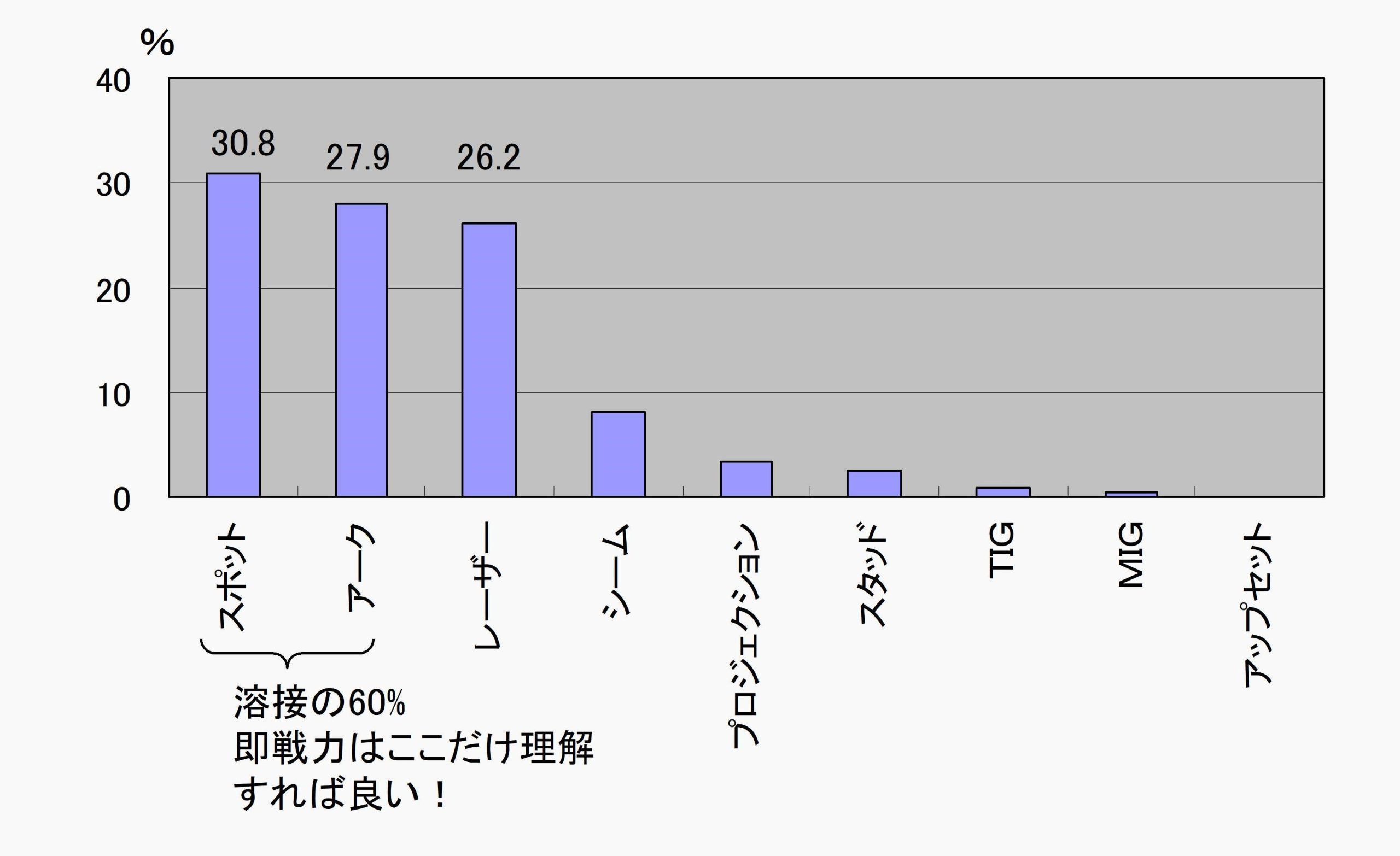

溶接と言っても図表1のように多種多様に存在します。そこで本コラムの思想である頻度の高い加工方法、つまり、「スポット溶接」、「アーク溶接」だけを説明します。即戦力としてはこの二つを理解すれば十分です。

【図表1:各種溶接の使用頻度ランキング】 - あの有名な技術者向けの月刊誌が、「TIG(溶接)」や「MIG(溶接)」を特集していましたが、貴殿がクイズの帝王になりたいのであれば自由ですが、「設計者の心得」のレベルとしては不要です。

そのような時間があるのであれば、ランキング1位、2位の「スポット溶接」や「アーク溶接」をさらに深く勉強してください。ただし、あくまでも設計者の目線での学習です。

いずれ、貴殿がベテラン設計者と呼ばれるくらいになったら学習しましょう。 - お決まりのセリフですが、他の溶接法は設計で出現する度に調査し、さらに、加工側に積極的に質問しましょう。

- 第3位のレーザー溶接は、近年、自動車産業を中心に多用されだした溶接方法です。レーザー光であるが故に、他の溶接とは異なる設計情報の入手が必要ですが、「スポット溶接」と「アーク溶接」から溶接の基本を学べば、その応用で設計できるので本コラムでは省略しています。

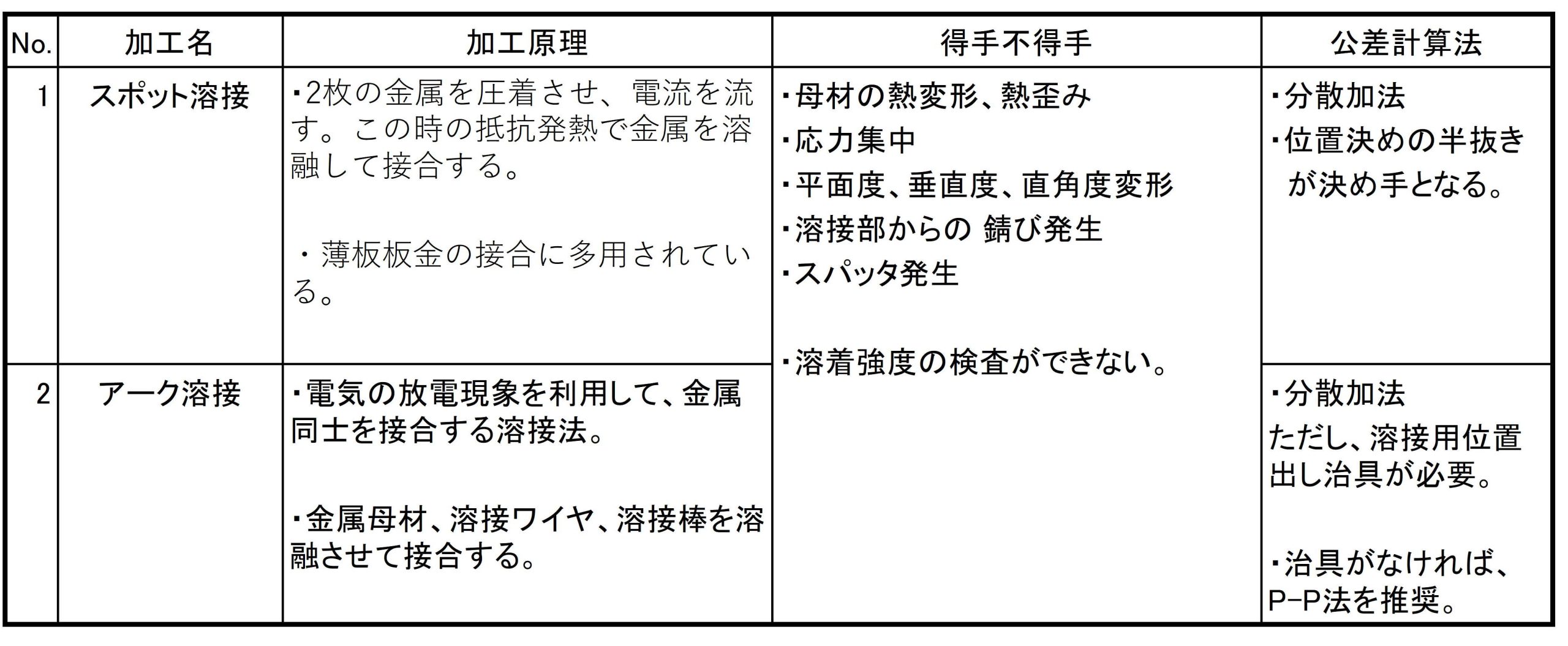

レーザー溶接を採用する際は、「スポット溶接」と「アーク溶接」との相違のみだけでも、設計開始前に加工側と十分に打ち合わせを実行してください。 - 次に、加工側との打ち合わせで必要な「溶接」の種類と加工の特徴を覚えましょう。先ずは、これを覚えないとビジネスができません。図表2です。

【図表2:溶接の故障モード】

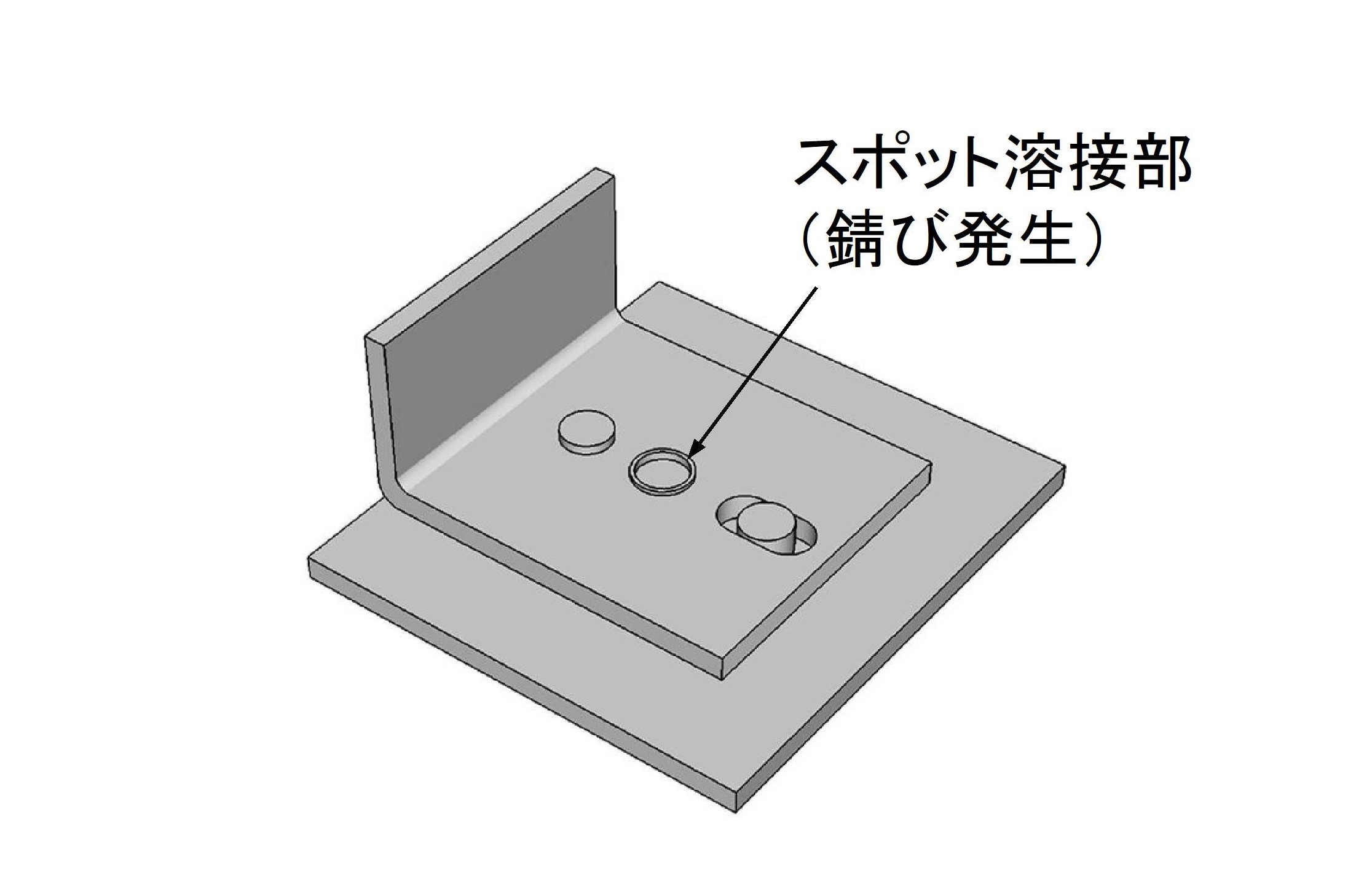

【図表3:スポット溶接の外観】 - 先ず、溶接と言えば、「スポット溶接」です。図表3のようにφ3からφ4で板金の表面がちょっと凹んだクレータのようになっています。これが、スポット溶接です。「スポット的な溶接」と暗記すれば良いでしょう。

- 次に頻度の高い溶接がアーク溶接です。

- ドラマや映画に出てくるシーンですが、町工場などで加工して青白い火花を飛び散らすのがアーク溶接です。

ここで溶接の「得手不得手」を理解しましょう。

結合のために金属を溶解するほどの熱が局部的にかけられます。変形しないはずがありません。また、溶接部はステンレスでさえ錆びやすくなります。そして窮めつけは、「規定通りに溶接されたか否か不明」というのが難点です。 - 溶接の強度を検査することは困難であり、溶接剥がれは人命を奪う場合もあります。従って、溶接が剥がれても故障の影響が小さいときは少ない溶接箇所でも十分ですが、人命を奪う場合や、危険度が大きい場合は、多点による冗長設計が求められます。

- また、公差計算方法ですが、セルフロケータと呼ばれる穴とボスの組み合わせで、誰が作業しても溶接位置が決まるのであれば、分散加法が適用できます。

しかし、作業者によってバラツキが生じる場合はP-P法を適用します。

上記、なにを言っていつかわからないときは下図の書籍を図書館で入手してください。

【↑画像クリックでアマゾンへ移動】 - 当事務所のすべての書籍は公立図書館に蔵書されています。皆様の税金を有効活用しましょう。