三大機械部品とは、その使用頻度順に「板金」→「樹脂」→「切削」部品となります。この中で、設計に関して最も難易度が高いのが樹脂部品です。

今回はその難易度を克服するための設計職人ワザ伝授をします。

樹脂部品の設計は難易度ナンバーワン! なぜ?

- 三大機械部品とは、その使用頻度のランキング順に「板金」→「樹脂」→「切削」部品の順となります。製造に関しては、どの部品製造にも「修行」があり、簡単には一人前にはなれません。いわゆるプロの集団であり、職人の代表格です。

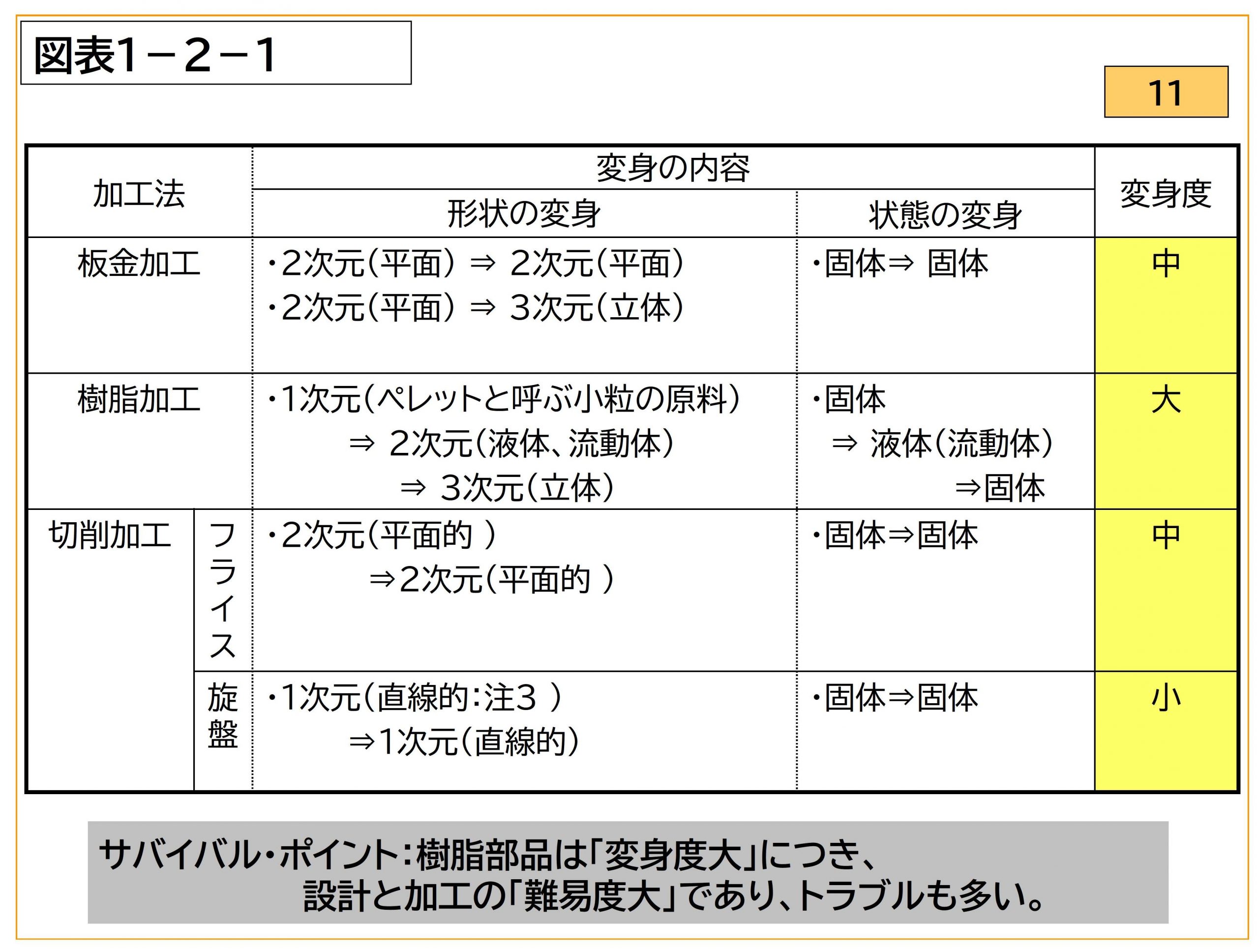

一方、設計に関しては、最も難易度が高いのが樹脂部品です。 - その理由は、図表ー1に示す「変身度」が一番大きいからです。「変身度大」だとなぜ、設計難易度も「大」かと言うと、それは図表ー1の下部に掲載されている「サバイバル・ポイント:樹脂部品は「変身度大」につき、設計と加工の「難易度大」であり、トラブルも多い」ということです。つまり、「変身度大≒トラブルも多い」と言うことです。

【図表ー1】

【図表ー1】

もっと詳しく知りたい方は、下記の書籍を入手してください。 【←画像クリックでアマゾンへ移動】

【←画像クリックでアマゾンへ移動】

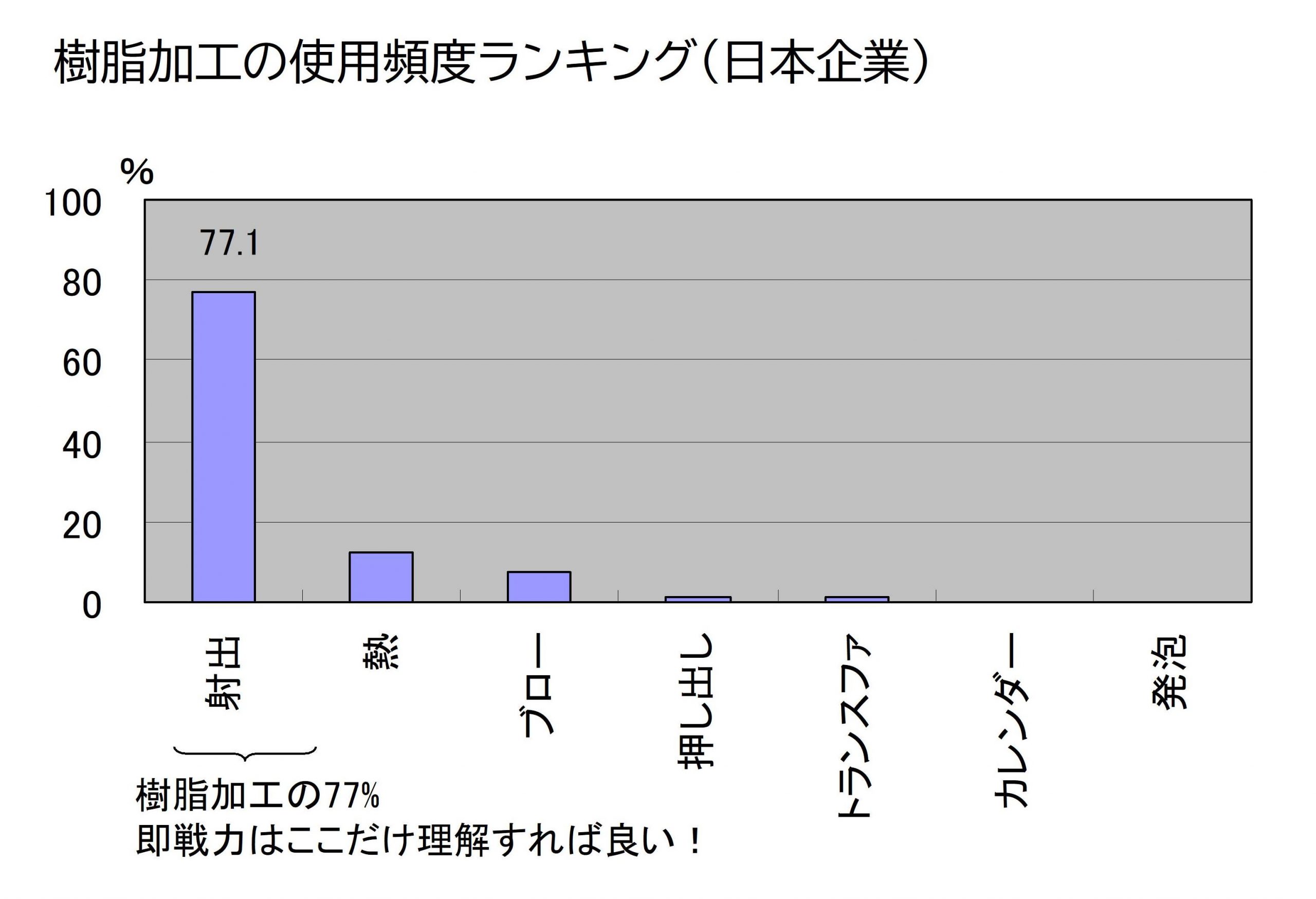

当事務所の書籍は、全国の公立図書館に蔵書されています。ご利用ください。 - 一方、樹脂部品は、どのような加工法で製造されるかというと図表ー2を見てください。これは、日本企業における樹脂部品の製造ランキングです。当事務所の調査による日本初の資料です。そのランキング第1位は「射出成形」です。

【図表ー2】

【図表ー2】

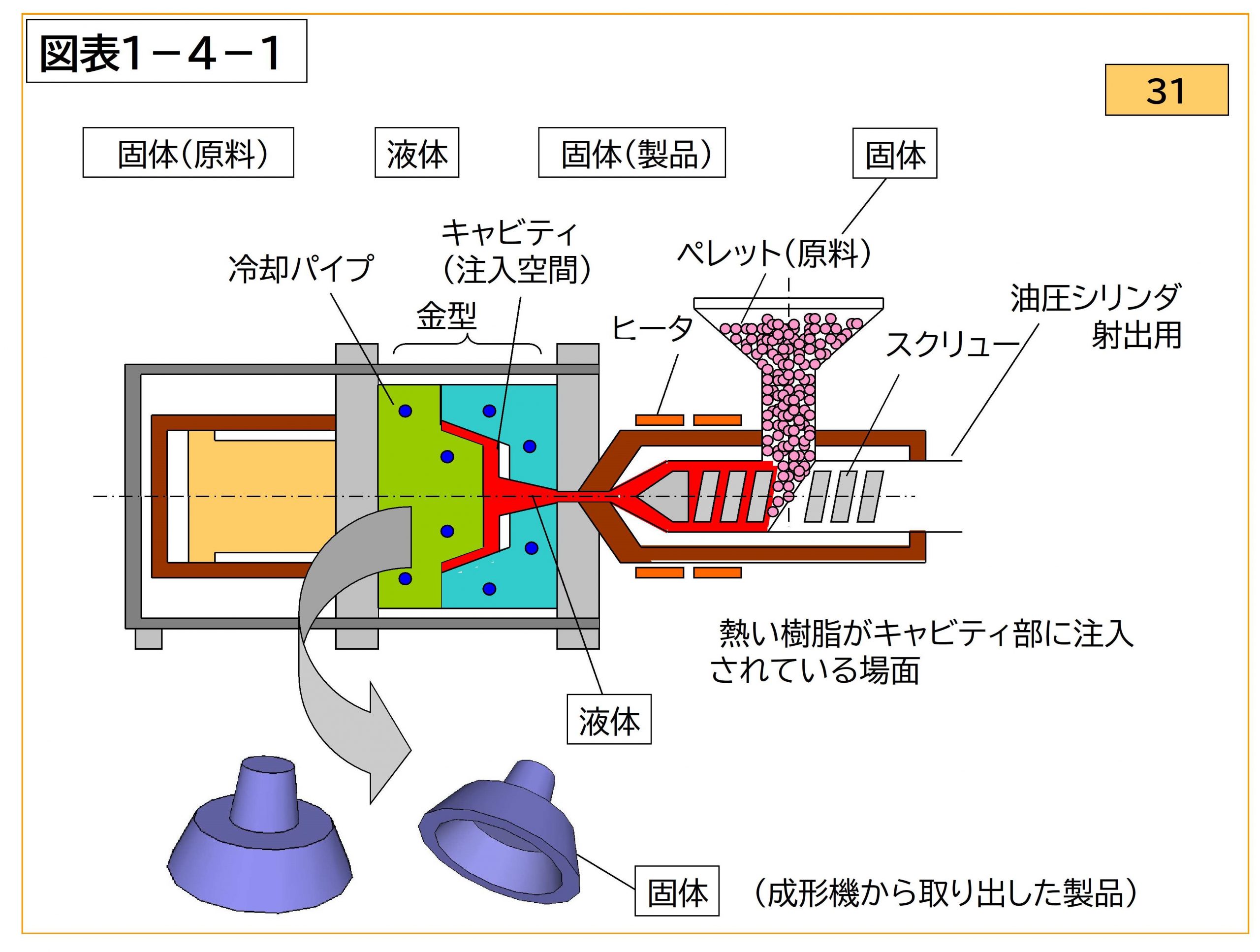

たとえば、当事務所では、派遣の設計者が即戦力となれるよう、機械設計の講師を担っていますが、その即戦力の一手段として、図表ー2のランキング順に教育しています。つまり、樹脂設計の場合は、図表ー3の「射出成形」のみの徹底教育です。仮にペーパーテストを実行した場合、なんと、これ一本で77点が獲得できるはずです。 【図表ー3】

【図表ー3】

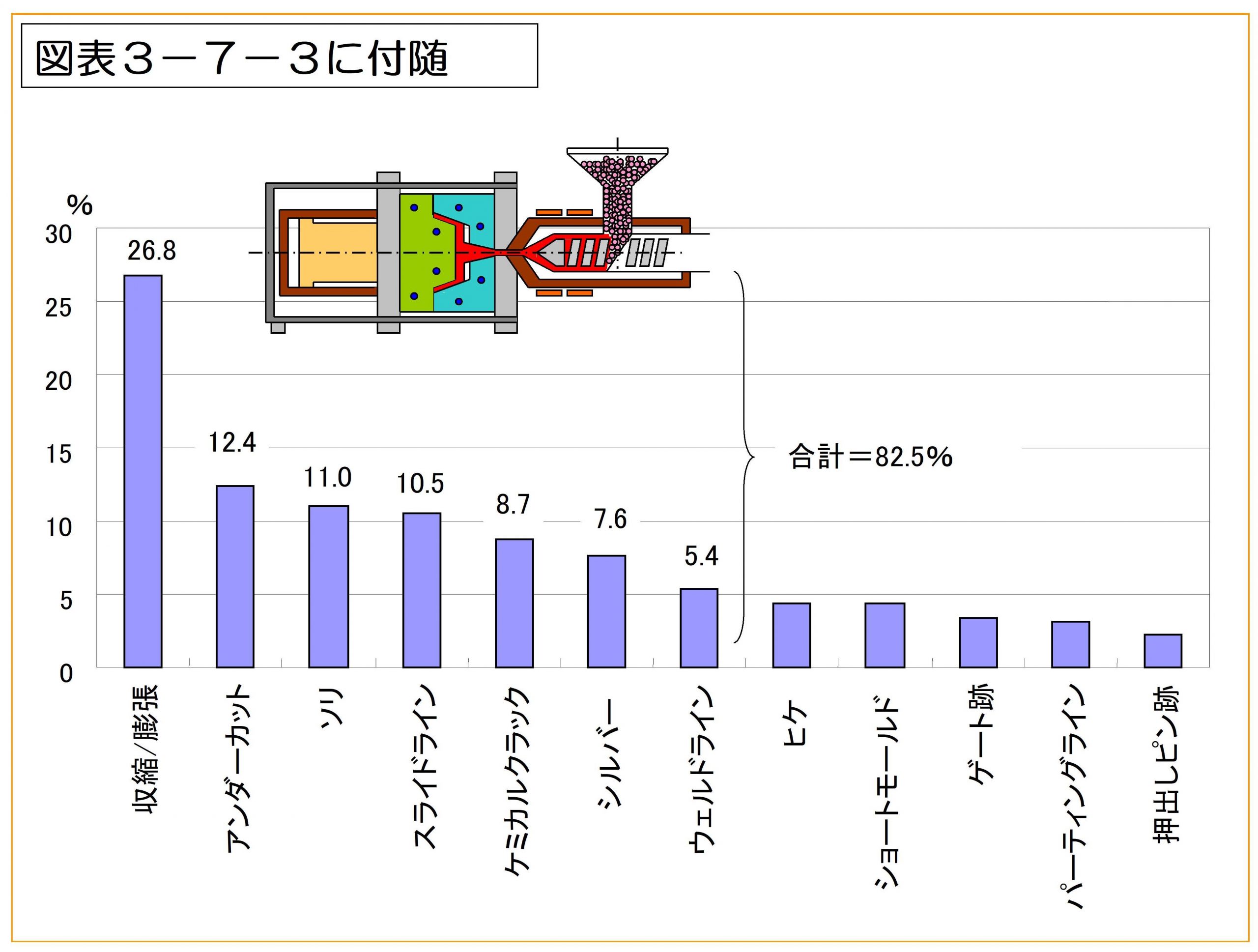

この射出成形には長所と短所があって、短所の部分が「変身度大」と重なります。要するに、即戦力になるためには、この短所を熟知すればよいのです。無知ゆえに、変身度大の弱さが露呈してトラブルへと繋がります。 - それでは、その樹脂トラブルにはどのようなトラブルがあるかというと図表ー4を見てみましょう。この図表ー4も、当事務所の調査による日本初の資料です。

【図表ー4】

【図表ー4】

【補足】

アンダーカットは、一概にトラブルとは言えませんが、型費が上昇します。つまり、部品コストが著しく高騰しますので、あえて、ここでは、トラブルとして扱いました。

5.図表ー4のランキング上位に注目すると、・・・

① トラブル第1位:収縮と膨張:26.8%

② トラブル第2位:アンダーカット:12.4%

③ トラブル第3位:ソリ:11.0%

合計:50.2%

つまり、トラブルランキングの上位1、2、3位だけ徹底的に加工法の長所短所を熟知すれは、トラブルは回避できます。これは、当事務所のコンサルテーション・メニューですが、あえて、ここで公開しました。

したがって、その応用として、検図項目は上位1 、2 、3位だけ真剣に検図をやれば、それ以降の項目の検図をやる必要はありません。これが、設計職人のワザです。

しかし、前述の検図方法をいくら説明してもなかなか理解してくれません。体験するのが一番の早道です。