今回も、低コスト化を意識した賢い軸の各種固定方法を設計伝承します。

教科書や専門書にはなかなか記載のない事例ですよ。

当事務所の技術者教育は、一般の機械設計者から設計職人へと誘導します。

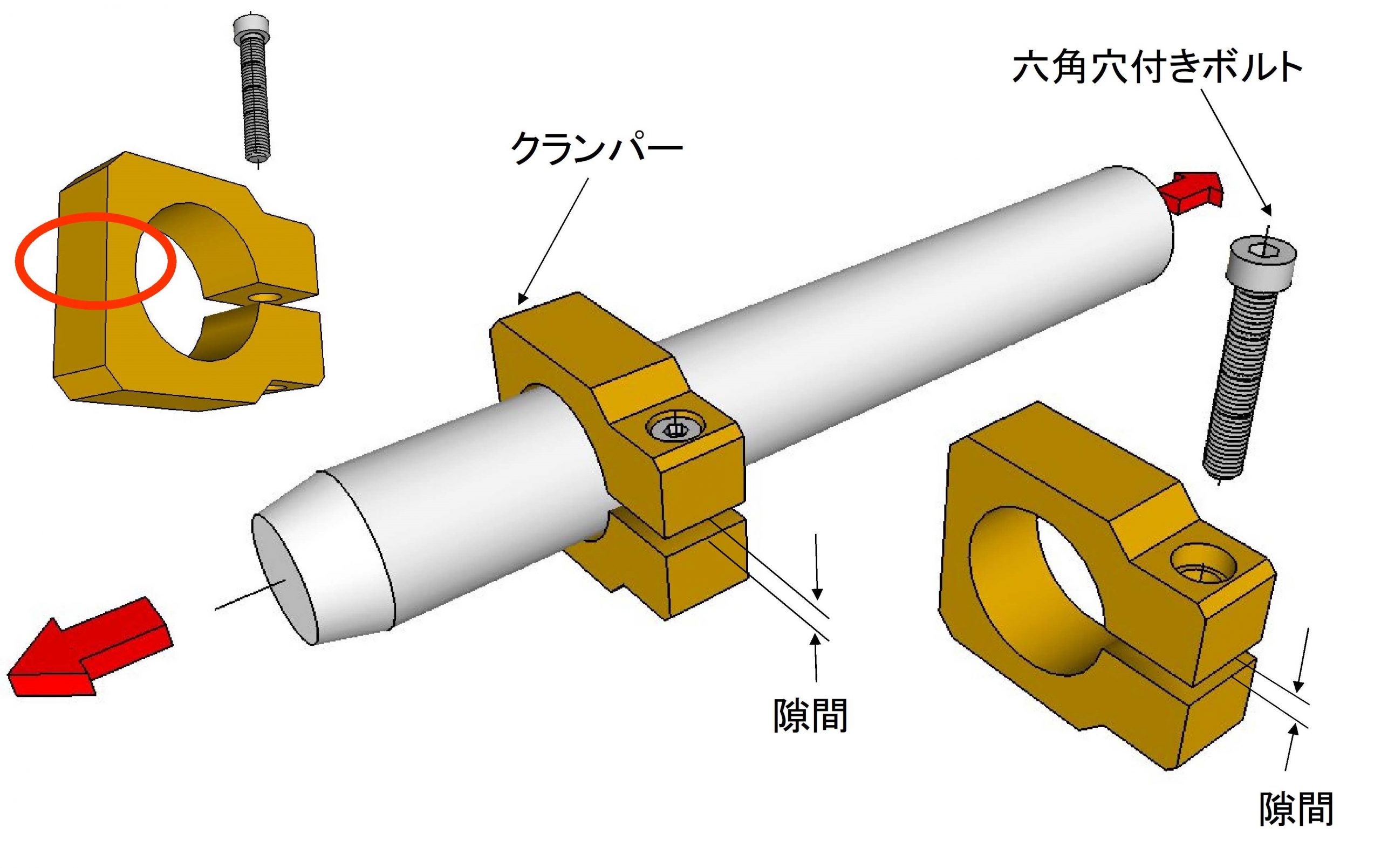

1.クランパーを使用した軸の固定方法

- 図表-1のクランパーによる軸固定も一般的な事例です。クランパーの材料は、とくに指定されるものではありません。樹脂やステンレス、アルミや銅合金が世の中に存在します。それぞれの用途の適したCP(コストパフォーマンス)を狙って選択します。

クランパーの材料に樹脂を選択した場合、図中の赤丸印部に常時応力が印加されているため、経時で割れないことを認識した上で選択します。また、そのときの締付けねじは、一般的な「なべ小ねじ」の使用が多くの事例で存在しています。

【図表ー1】 - やはり、クランパーの一般的な材料は金属ですよね。

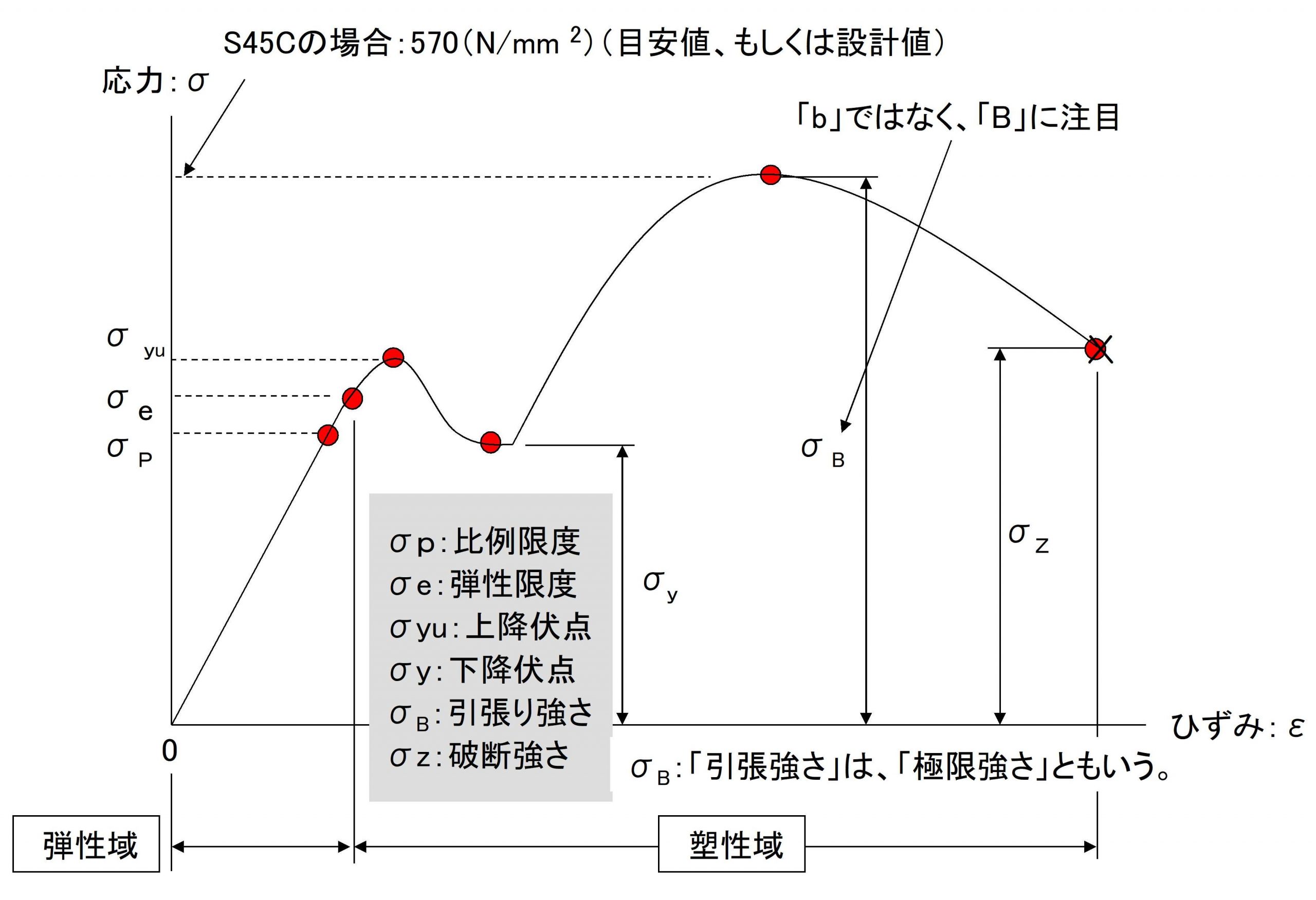

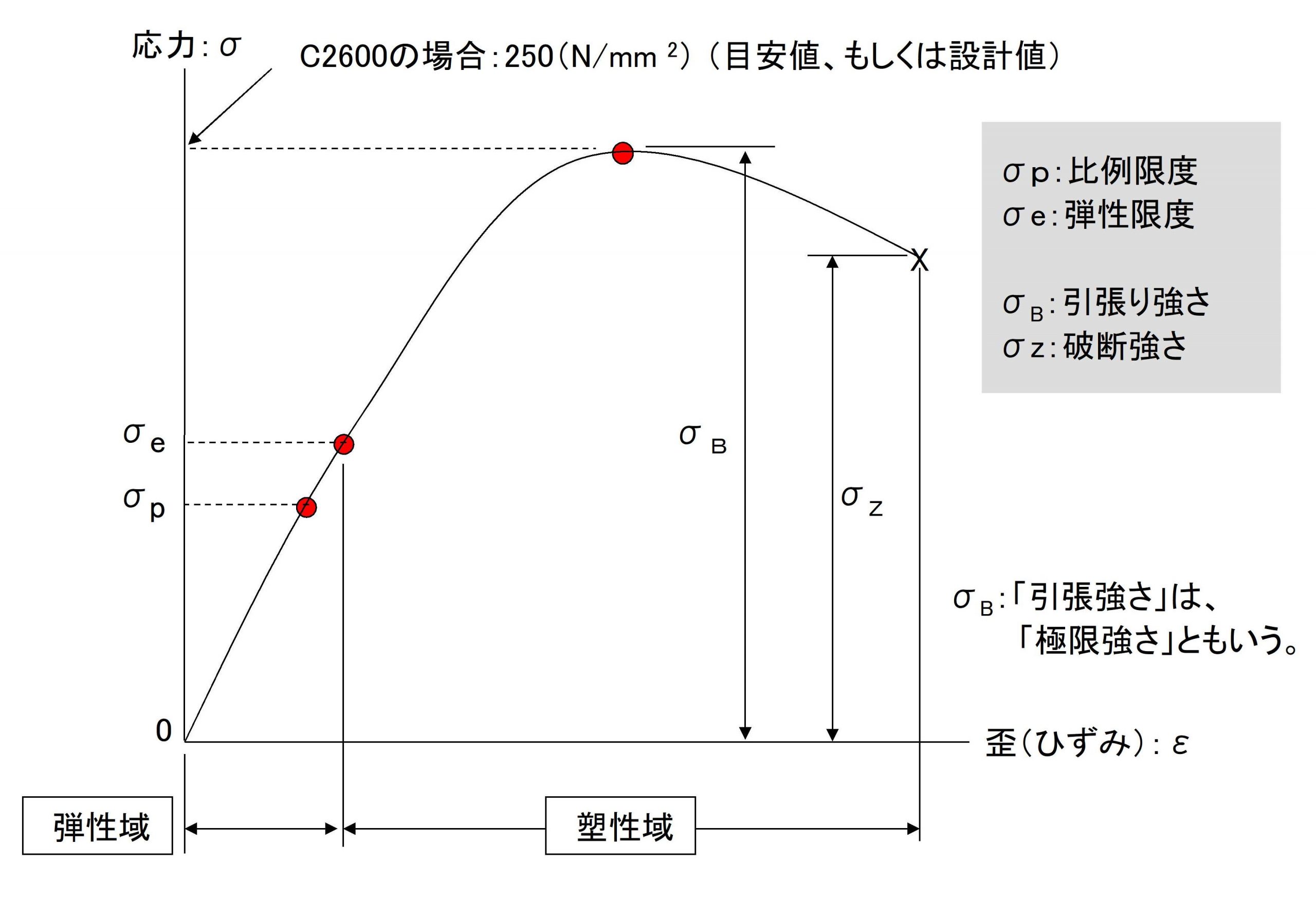

このとき、図表ー1の赤丸印部の応力が、図表-2、もしくは図表ー3に示す「応力-ひずみ線図」における引張り応力のσeまでが理想です。なぜなら、図中に示す「弾性域」であり、割れる心配がありません。

しかし、引張り強さσBを越えなければ、使用可能と考える場合もあります。金属の塑性変形内でも破断しない限り使用可能と言える場合もあります。このとき、図中の「塑性域」であるため、クランパーのクランプ力が緩む恐れがあります。

また、このときのねじは図中に示す「六角穴付きボルト」の使用が一般的です。さらに、このボルトを使用することで、オーバートルクとなる場合があるので、締付けトルクの管理や、図表-1に示す「隙間」に、治具や機械的なストッパーを設置することが設計伝承と言えます。このストッパーを「オーバーラン防止」と言い、設計審査で問われる項目、つまり、定型質問です。

【図表ー2】

【図表ー3】