復習のご案内:実務講座(書籍版)の 第3章の板金編

- p37:それでは、次の「板金編」に入りますね。

- p40:自慢話は極力避けたいのですが、このp40は自慢させていただきます。それは、日本企業、とくに当事務所のクライアント企業の協力を得て、板金部品の加工法を分析するとp15の図表1-5のようにランキングが取れました。私が若いときに、加工法の専門家が図中の左から右へすべて事務的に教えこまれた結果、私には何一つ記憶に残っていません。

しかし、今でもに受験生の必須アイテムである「シケ単(関西用語)」「デル単(関東用語)」は、ランキング順に英単語を覚えることで、英語の点数が急上昇すると言われてるほど、記憶に残ると言われています。実は若き日の私もこの経験者です。

【↑画像クリックでアマゾンへ移動】

したがって、上位3つの加工法から勉強しましょう。勉強と言っても加工の作業者レベルまで追いつく必要はありません。あくまでも、設計者レベルでOKです。「設計者レベルって何?」・・・このセミナーのレベルで十分です。 - p40:もし、上位3つではない加工法、たとえば、カシメが貴社で必須なら、ピザのトッピングの要領で勉強してください。その勉強法はWeb検索で十分です。なぜ、ピザのトッピングかと言えば、その値段と味を熟知しているからこそ、トッピング注文するのではないでしょうか?

- p42:あなたにとって新たな分野に進出したいとき、または、新たな分野を勉強したいとき、その学習法のコツは「まず、単語を覚えること」と講義中に何度も力説しました。

- p43:板金というのは「一度に加工できない」「変形を回避するために騙し騙し加工すること」が特徴でした。その騙しの一作業を「工程、もしくは、一工程」と呼びます。

- p44:p42と同じ、単語を覚えることが即戦力のコツです。

- p45:機械工学や板金工学の名称を指導していくと受講者はビビッてしまいます。その学問の勉強は後回しにして、板金加工はすべての人が、毎日の生活の中で経験しているのです。それを本講座では「生活シーンから持ってくる」と表現しました。

- p48からp55:そこで、あなたが設計した板金部品を良く見て、「端が変形しないかな?」「穴と穴の距離が短くて加工できるかな?」と不安になっていただきたいのです。何の不安も抱かずに、無責任な図面を右から左へと出図してしまうから、加工現場は怒っているのです。「最近の若手設計者は加工法を知らない」と。悔しいですよね。

- p51:板金を直角に折り曲げることは容易ではありません。そこで、図面には記載しない「ストライキングパンチ」で直角曲げの精度を満たします。これは図面記載がないということは、製造現場の意思(意図)で入れます。図面というものは、加工方法は記載しません。記載できません。加工法を指定したのであれば別の仕様書に記載します。それを「加工指示書」と多くの企業では呼んでいます。

- p61からp65:サイコロとピラミッドを板金で製造する場合の展開図を描いてください。・・・個人実習でやりました。板金図面は、設計者が展開図を描ける力量が必要です。したがって、「板金図面には展開図添付のこと」という規定がある企業を紹介しました。

それでは、いきなり展開図が描けるかというとそれは無理です。しかし、基本的な立体物の展開図というものは小学生5年生で学習しているはずです。ワイシャツやブラウス、ズボンやフリルのスカートの展開図、つまり、型紙の方がはるかに難しいのではないでしょうか?洋裁学校の生徒のように訓練と修行をお願いします。 - p73:縦軸が長さの公差、横軸は板金部品の長さです。このとき、重要な即戦力とは、今、板金部品を学んでいるのですが、この後に樹脂部品へと移行します、そうであるならば、その樹脂部品も一緒に学んでしまうのです。

ただし、板金と樹脂の違いを比較しながら学ぶことがコツです。たとえば、「板金部品の長さの公差は、樹脂部品の2倍精度が良い」という具合で連想付けをします。これが即戦力のひとつです。

- p86:昔の板金加工に関する教育は、図表3-5-1に示すように、板金加工の専門家がやってきて、「あれもできない、これもできない!」と指導していました。入社3年の私は、セミナーの翌日から板金設計が全くできなくなってしまいました。

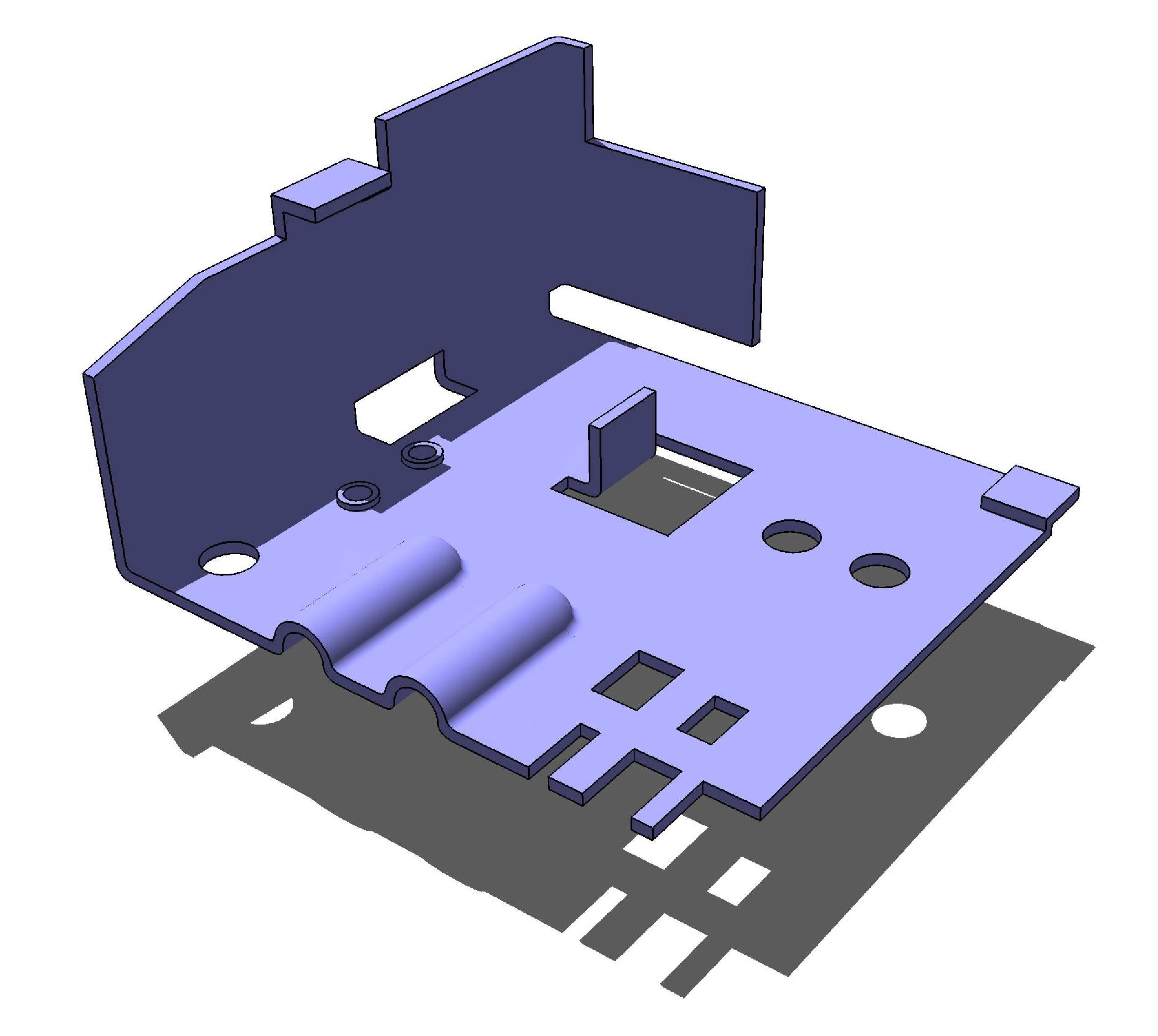

- p88、p89:そこで、板厚0.5から3.2mmの場合、このようにすれば板金設計が誰でもできるという「板金設計の絵辞書」を作成しておきました。人気抜群です。

ただし、これは自然界の公式や数学の公式ではありません。あくまで実務公式といって、板金設計の初心者でも簡単に設計できる案内図、ナビゲーションです。したがって、必ず、加工現場との事前打ち合わせをお願いします。

- p88、p89、p95:実は、板金加工者のプロになるためには、その学問的な学びと訓練、そして長い修行があります。寿司職人と同じでしょう。

しかし、板金設計のプロには直ぐになれるコツがあります。それが、p88とp89の図中に示す「切り起こしのテク」とp95に示す「三角リブ」です。前者の切り起こしには図中に「2t」「2t」「2t」という具合で3か所に「2t」の寸法が入っていますので、この「2t」にしたがって、くり抜いてください。

ここで問題なのが、切り起こしの展開図、つまり、展開寸法です。展開寸法が求められなければ、折り曲げ方向の「2t」の位置が決定しませんよね。これは折り曲げの中心線の距離を求めます。これによって、折り曲げ方向の「2t」部分の位置が決定できます。 - p95:二つ目のいきなりプロになれるワザである「三角リブ」は、図表3-5-11の「4t」と「2t」に相当する寸法は記載しないでください。記載すると検査測定する必要が生じてコスト高になってしまします。したがって、図中右上のように、矢印を引っ張って「三角リブ」と記載すればOKです。ただし、加工業者との事前打ち合わせをお願いします。

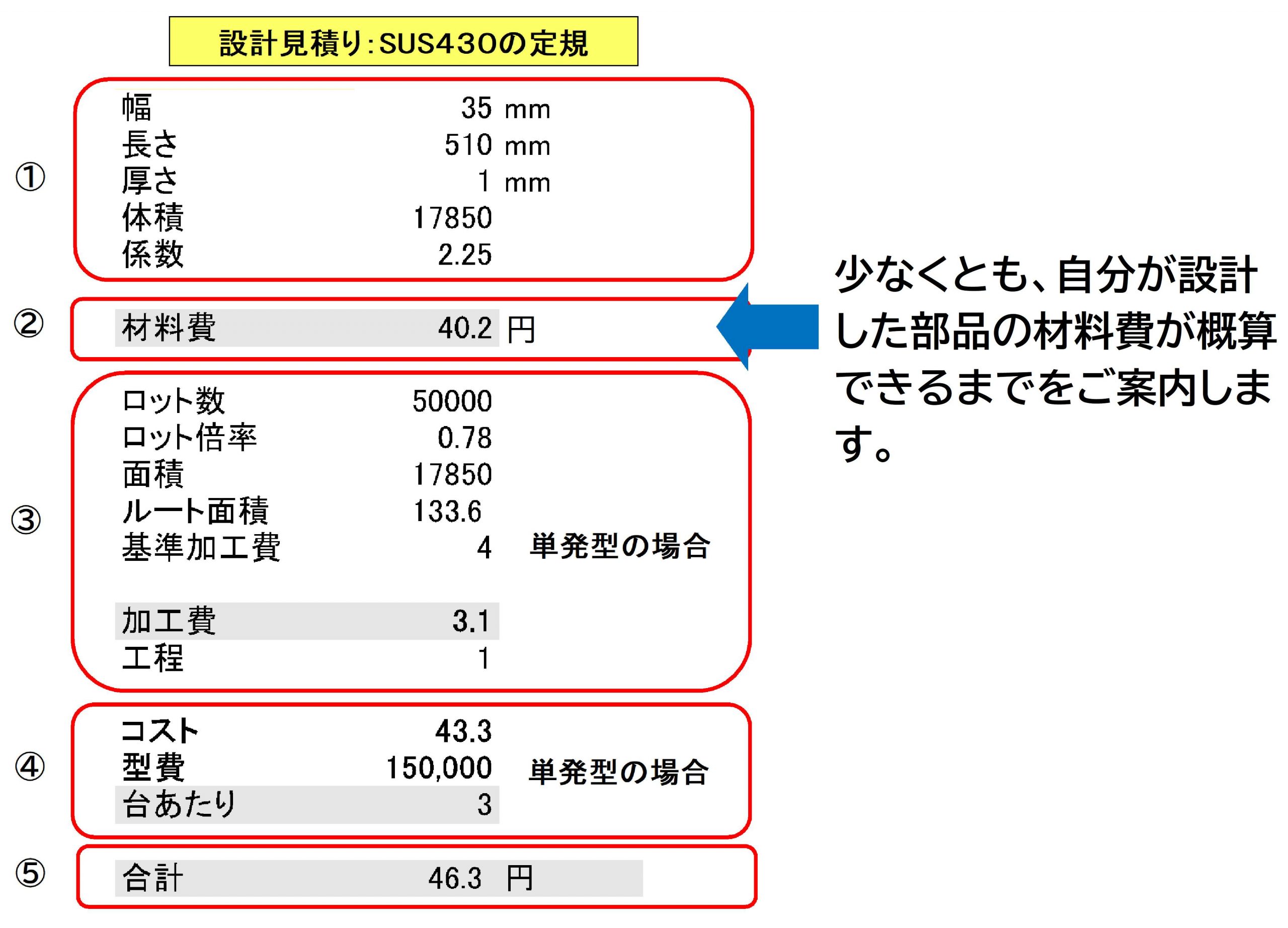

- p100:それでは、期待の「設計見積り」に入ります。p100の部品の設計見積りを説明しても無味乾燥の部品では興味が沸きませんよね。

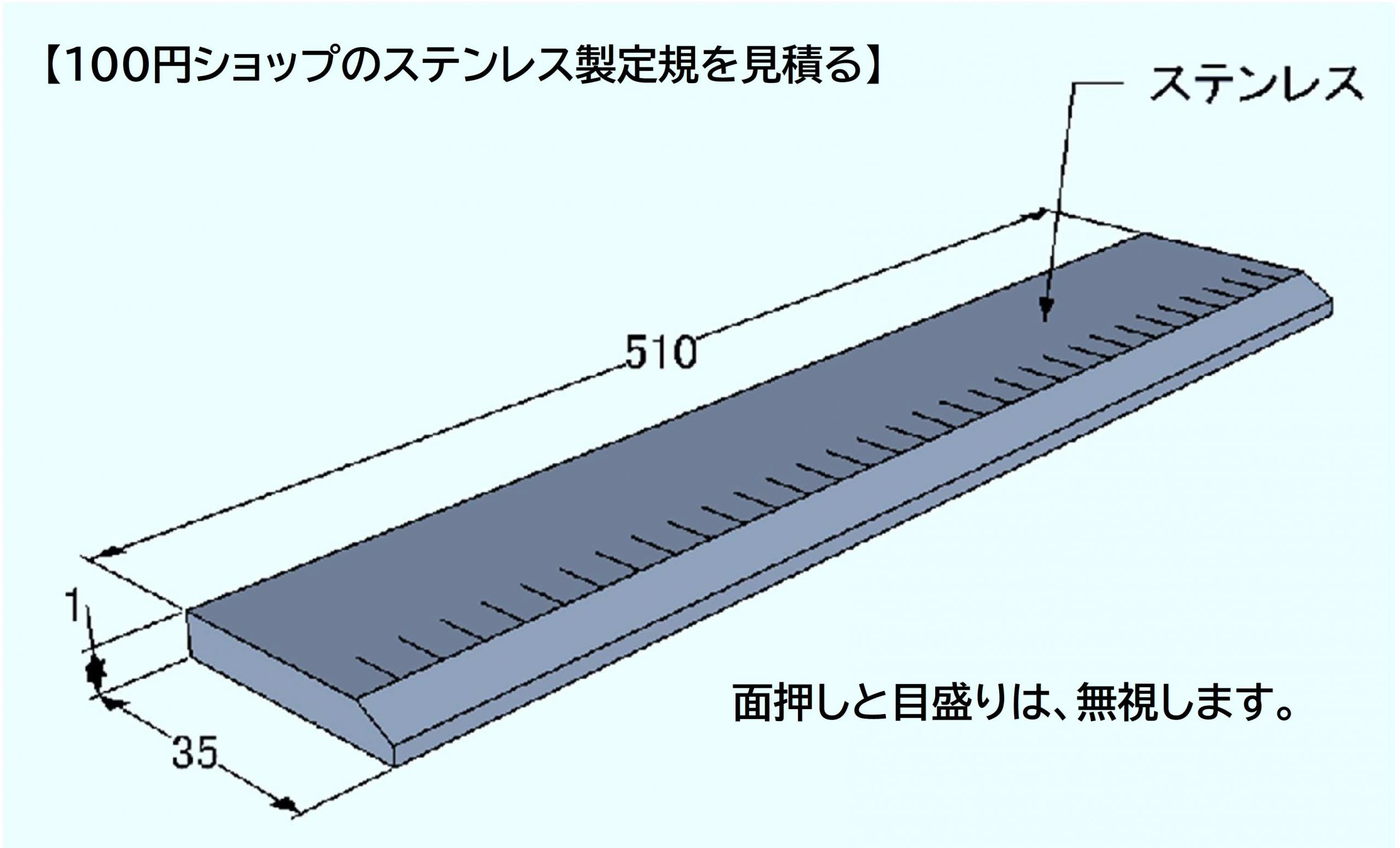

そこで、本セミナーでは百円ショップで販売されている50cm定規の設計見積りを実施しました。それをここで復習してみましょう。

課題条件は、材質:SUS430、ロット:50,000本の場合とします。目盛りは無視します。型は単発型としてください。設計見積りによる「コスト(原価)」と「型費」を求めてください。

因みに、・・・設計見積り=材料費+加工費+1本当たりの型費・・・が実務式でしたね。

さらに、重要なことは「材料費」とは世界の激戦である「食材」とは異なり、大雑把な表現ですが、機械材料費は世界でほぼ共通なんです。次の「加工費」とは人件費、最後の「型費」もなんと、「人件費」なんです。これが設計見積りの世界です。

- p100:解答の前に、興味ある話をしましょう。

世の中にライバルがいる場合、工業製品でも衣料品でも、飲食店でもそのほとんどが、『原価×3=定価』で定価を決めます。たとえば、750円のラーメンの原価は250円です。町の中にライバル店が存在する以上、味と量で勝負するのは当たり前。次は定価で勝負します。

しかし、無謀な低価格は自爆の命取りです。そこで、原価の3倍をもってくるのが、経営上の常識です。しがたって、定価750円で町中のラーメン店が競っているのであれば、原価250円で抑えるのが必須です。原価45%、つまり、750×0.45=345円の原価では店が潰れます。確実に潰れます。

一方、百円ショップの商品原価は平均して店内目標33円です、「平均」とは、たとえば原価50円の商品が存在していても、原価20円の商品が売れば、店の平均原価33円を実現できれば安定経営です。 - p100:それでは解答に入ります。下図をみてください。

- p100:まず材料費の概算です。

材料費=体積mm3×コスト係数×(1/1000)=(幅35mm×長さ510mm×厚さ1mm)×2.25×(1/1000)=40.2指数(≒円)という具合に立ちどころに概算できます。

ここで、受講者様へ質問します。入社して1年、3年、5年、10年・・・自分が設計した部品の材料費、自分が製造担当する、自分が調達担当する部品の材料費を算出したことがありますか?もし、ないとしたらそれは大事件です。

なぜなら、あなたの街中に、そんな寿司屋や蕎麦屋やラーメン屋がいますか?食材費を概算できない経営者がどこにいますか?・・・ということです。 - p102、p103:材料費が算出できましたら、次に加工費を概算してみましょう。

課題はロット50,000本ですから、p102の図表3-6-3からロット倍率は「0.78」となります。

次に、月に1,000本とした場合の基準加工費を求めます。ルート面積=√(幅35×長さ510)=√17850=133.6となります。図表3-6-4より、課題には「単発型」という条件があるので、4指数(≒円)と読めます。したがって、50,000本のときの加工費=4×ロット倍率=4×0.78=3.1指数(≒円)となります。 - p102:セミナーでよく質問がくるのがこのページです。「先生!この図表3-6-3はどうやって作るのですか?」と。まず、貴社とお付き合いのあるA社、B 社、C社、D社という具合に4から5社、つまり、サンプルデータとして4、5点はほしいところです。

次に、その全社に同一の図面を渡し、ロット10本、100本、200本…1,000本の注文数別で1本当たりの価格の提示を依頼します。これを相見積り、通称、アイミツと呼びます。サンプルポイントが少ないからといって、付き合いのない企業の2社、3社を足しても、統計学の勉強なら意味はあると思いますが、実務には無駄な行為と思います。

受講者の皆さんも、板金だけでなく、ねじ、ばね、ハーネス(電線)、回路基板、ガラス、レンズなどやり易い部品を一つ選択してトライアルしてみてください。

この要領でp103の図表3-6-4や、p112の図表3-6-12のデータを作ります。とくに、この型費のデータ作成はやっかいで約1年を費やしました。受講者の皆さん、あの怖い、いかにも職人中の職人である型屋さんをいきなり訪問して、「すみまぜん!この型代はいくらですか?」と質問できますか?大体、門前払いです。

しかし、何度も門前払いを食らっているとだんだん、こちらも要領を覚え、とっつき憎い先方の型屋も、「あぁ、またお前か!」とちょっとは微笑んでくれます。その後の妙薬は「一升瓶」しかありませんでした。 - p112:前述したように、設計見積り=材料費+加工費+1本当たりの型費・・・が実務式でしたので、最後は「1本当たりの型費」を算出します。ルート面積=√(幅35×長さ510)=√17850=133.6であり、穴もない単純な形状の50cm定規なので、図表3-6-13から、型費=150,000指数(≒円)と読みとれます。したがって、1本当たりの型費=150,000/50,000=3指数(≒円)となります。

ここまでをまとめると、設計見積り=材料費+加工費+1本当たりの型費=40.2+3.1+3=46.3指数(≒円)となります。上記の図表でも確認してくださいね。 - p無し:ここで余計なお世話ですが、以下を読んでください。

世間では機械材料の専門書やセミナーが存在していますが、その中身はQ(品質、材料特性)しか教えてくれません。材料のコストの記載があってもせいぜい、「高い、安い」の表現で終わりです。

「高い、安い」の知識だけで街中の寿司屋、蕎麦屋、ラーメン屋が経営できるでしょうか?家庭の主婦は「高い、安い」だけで、家計を管理していけるでしょうか?日本で機械材料の情報を教えているのは、当事務所であり、下記の書籍だけです。

【↑画像クリックでアマゾンへ移動】 - p無し:「材料費も計算できない日本人設計者」と、隣国だけでなく、国内からも言われないようにしなければなりません。悔しいですよね!

- p96からp99:セミナー内容だったため、溶接関連は省略しました。設計者の基礎知識としてはこのページを読んで理解できればそれで充分です。

- p108からp110:同上です。

- p119からp120:同上です。事務的に「同上」と記載しましたが、キチンと演習問題と解いてくださいね。