樹脂設計(プラスチック部品の設計)は難しいと思っていませんか?

このセミナーでは、樹脂部品に絞って、その加工法の基礎、材料の特性、材料費算出、部品原価算出、そして、3次元CADを駆使してカンタン検図を含む、樹脂設計の超実務を指導します。

まさしく、学校では教わらない、職場の先輩も教えることができない「樹脂設計の職人ワザ」へご案内します。

【本セミナーのポイント】

樹脂設計に関して、現存する専門書やセミナーは、樹脂材料の特性(QCDの内、Qのみ)や強度しか伝授していません。有効な知識ですが、これでは設計実務の情報としては不足しています。不足どころか、これだけでは設計できません。料理教室にたとえれば、容易に納得するはずです。そこで、本セミナーは以下を学びました。

樹脂部品に関する・・・

① 加工法の基礎(QCD)

② 材料特性(QCDの内のQとD)

③ 材料費の概算方法 (QCDの内のC)

④ 部品費の概算方法 (QCDの内のC)

⑤ 型費の概算方法(QCDの内のC)

⑤ トラブル回避とトラブルランキング(Q)

⑥ カンタン検図の方法と検図項目の優先順位(Q)

これなら、どうにか明日から設計実務の第1歩が踏み出せます。以下、何度も復習してください。

それでは早速、このセミナーの復習をご案内します。1週間以内の復習をお勧めします。

【ご注意】以降は、1日セミナーの形式を基本にご案内しています。したがいまして、半日や二日コースなどのオーダーメイドセミナーは、サブテキストのページ番号が合わない場合があります。ご了承ください。ご不明点がある場合は、各ページ最後の記載されている「無料質問コーナー」をご利用ください。

第1ステップ:書籍「ついてきなぁ!加工知識と設計見積り力で『即戦力』」からの抜粋(その1/2)

- p無し:それでは早速、復習に入っていきましょう。お手元には・・・

① メインテキスト:下図の教科書である書籍「ついてきなぁ!加工部品設計で3次元CADのプロになる!」

② サブテキスト:A4縦のコピーテキスト(下図のテキスト表紙は一例です)

③ 上記②のサブテキストを紛失された受講者は、書籍「ついてきなぁ!加工知識と設計見積り力で『即戦力』」を入手してください。

④ 同様に、上記②のサブテキストを紛失された受講者は、書籍「ついてきなぁ!材料選択の『目利き力』で設計力アップ」も入手してください。

以上を準備してください。 - p無し:上記①と②↓

【↑画像クリックでアマゾンへ移動】

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

上記③と④↓

【↑画像クリックでアマゾンへ移動】【↑画像クリックでアマゾンへ移動】

当事務所の書籍は、全国の市立図書館や県立図書館の蔵書されています。いきなり購入せず、納税者なら公立図書館を利用しましょう! - C3:(←「C3」とはCopy Textのp3のことです)

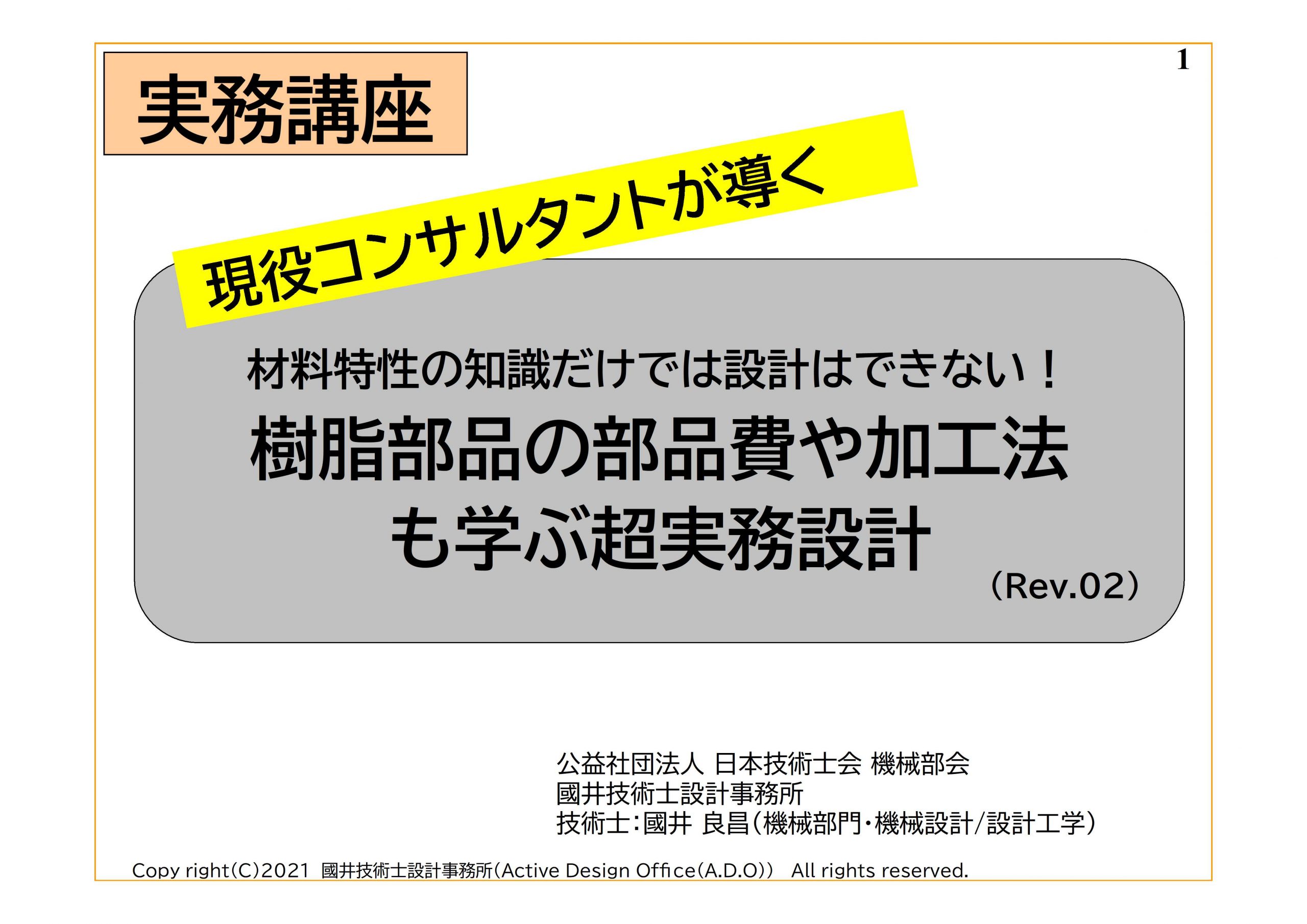

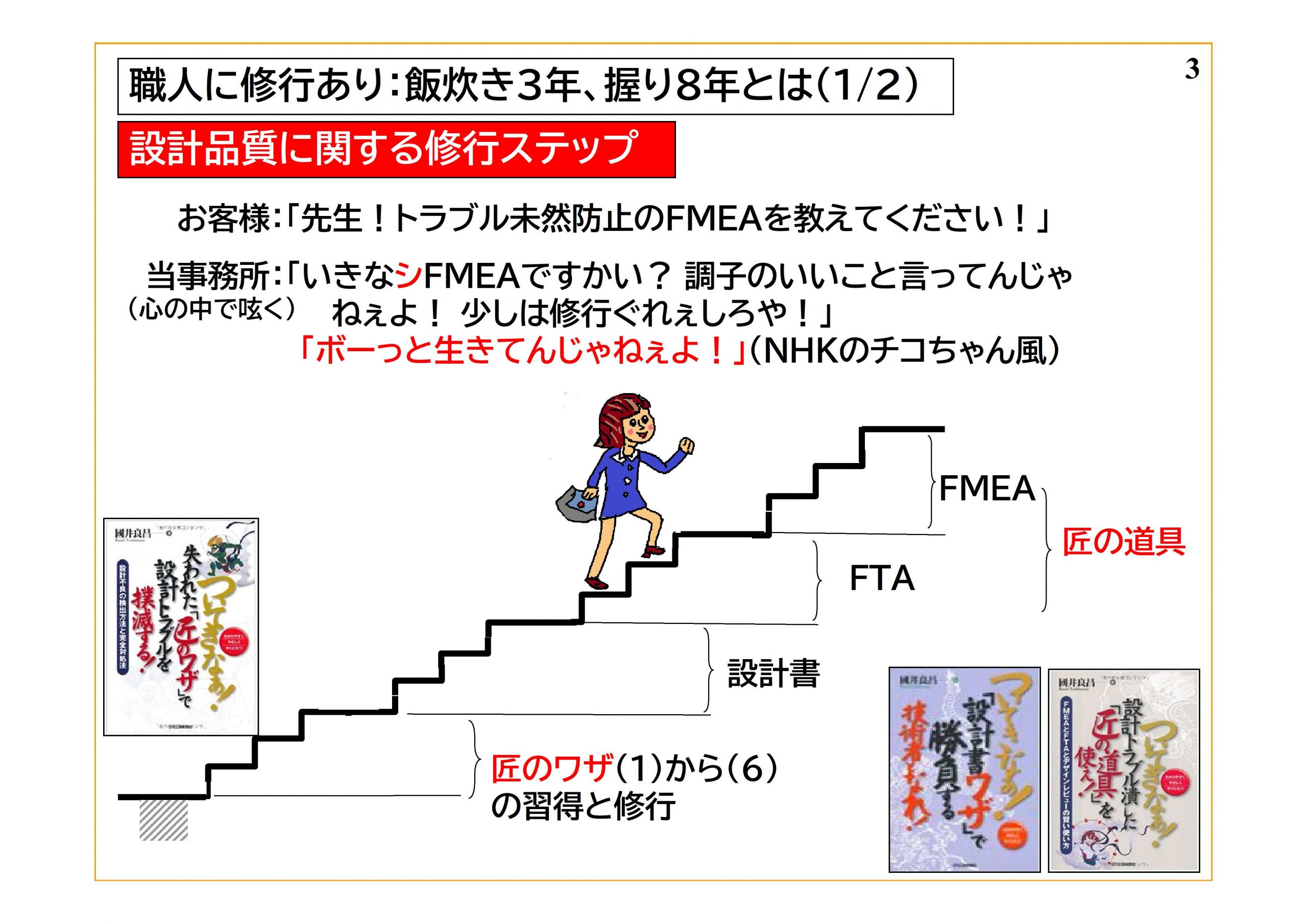

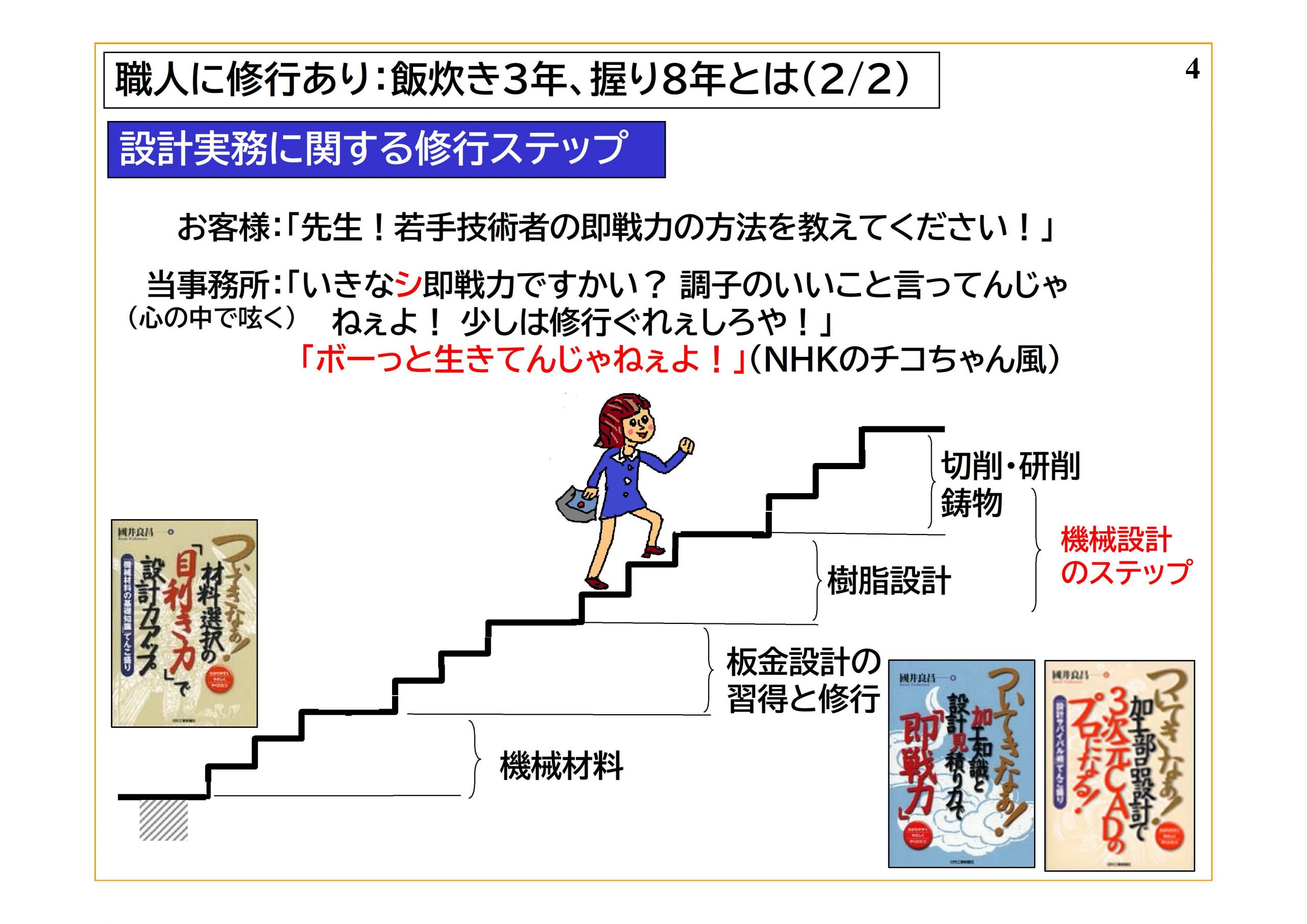

下図に示すステップの下から順に復習しましょう。

ところで、貴社における3次元CADは単なる「お絵描き道具」になっていませんか?いきなり3次元CADに向かって「お絵描き」に夢中になる人を「造形者」と呼んでいます。少なくとも「設計者」ではありません。

本日のセミナーは、樹脂設計に関する「モノからコトへ」「造形者から設計者へ」を指導しました。言い換えれば、樹脂設計に関する超実務設計を指導しました。お役に立ちましたでしょうか? - p無し:「あなたのこれまでの修行を語ってください」・・・「えぇ~と」「まさか!」

そう、多くの技術者がその「まさか!」なのです。

当事務所のコンサルタントメニューでは、下図における左側が品質に関する修行ステップ、右側が今回の設計実務のステップです。いきなり頂点から学ぼうなんて、職人の世界だったら手の甲でビンタかもしれませんよ?(笑)

- C8:図中左側の樹脂部品には、「100×50」という凹部があります。ドロドロに溶けた溶岩のような樹脂流動体を直角に降ろし、直角に昇らせるということは、車椅子の方や杖を必要とする方々にとっては至難の行為であり、樹脂流動体も全く同じです。

そこで、図中右側のようにあらかじめスロープ形状を設けておけば直角の昇降より遥かにマシです。

設計職人には、このような気遣いが必要なのです。 - C9とC11:樹脂加工は難しいと思いきや意外や、その加工法は「射出成形」が主です。樹脂部品のなんと77.1%を占めています。したがって、あれもこれもと言う前にまずは、「射出成形」を理解しましょう。

- C14:そして、設計のキーポイントは、「熱」「流動」「型開閉」だけです。なんとシンプルなんでしょう!

- C15とC16:「シルバー」と「ケミカルクラック」は設計審査の定型質問です。また、「加水分解による脆性破壊」は5年後、10年後に襲ってくる樹脂トラブルです。あちこちの企業で、このトラブルを隠しまくっていると噂されています。

「ウエルドライン」の箇所は、割れる場合が多々あります。これも設計審査の定型質問です。 - C15 :アンダーカットはトラブルではありませんが、非常にコスト高な樹脂部品となります。それは、スライダーと呼ばれる型をさらに作る必要があるからです。このスライダーの型費が高いのです。

ここまでが従来の専門書であり、セミナーです。本セミナーはこの「高い」を数値(円)で表現しています。そのページが「C34」です。後ほど、復習しましょう。 - C19:樹脂材料が複雑なのは、極端に言えば、毎年、新素材が出現することです。当事務所のクライアント企業には、「新素材は決して使用しないこと」と指導しています。

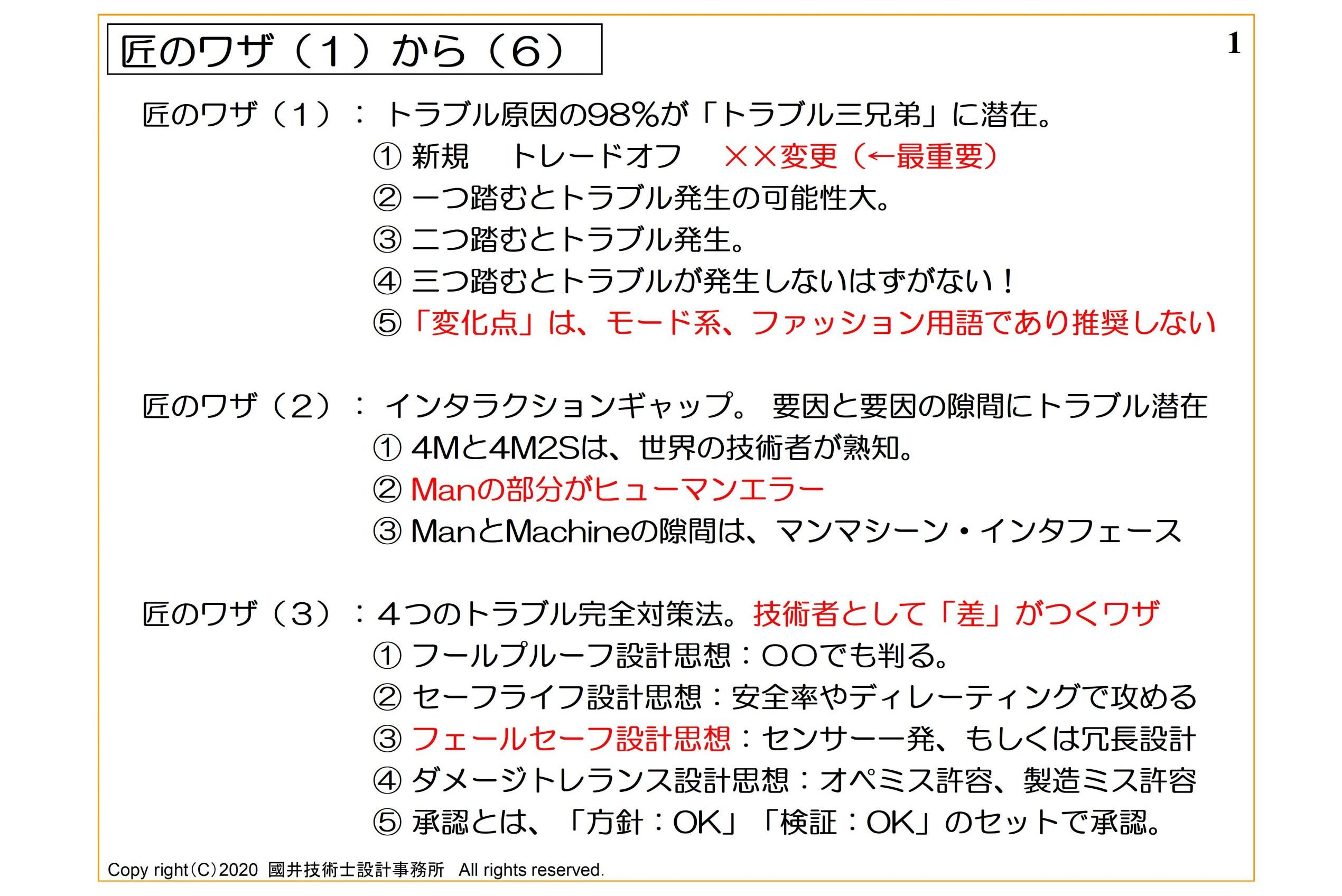

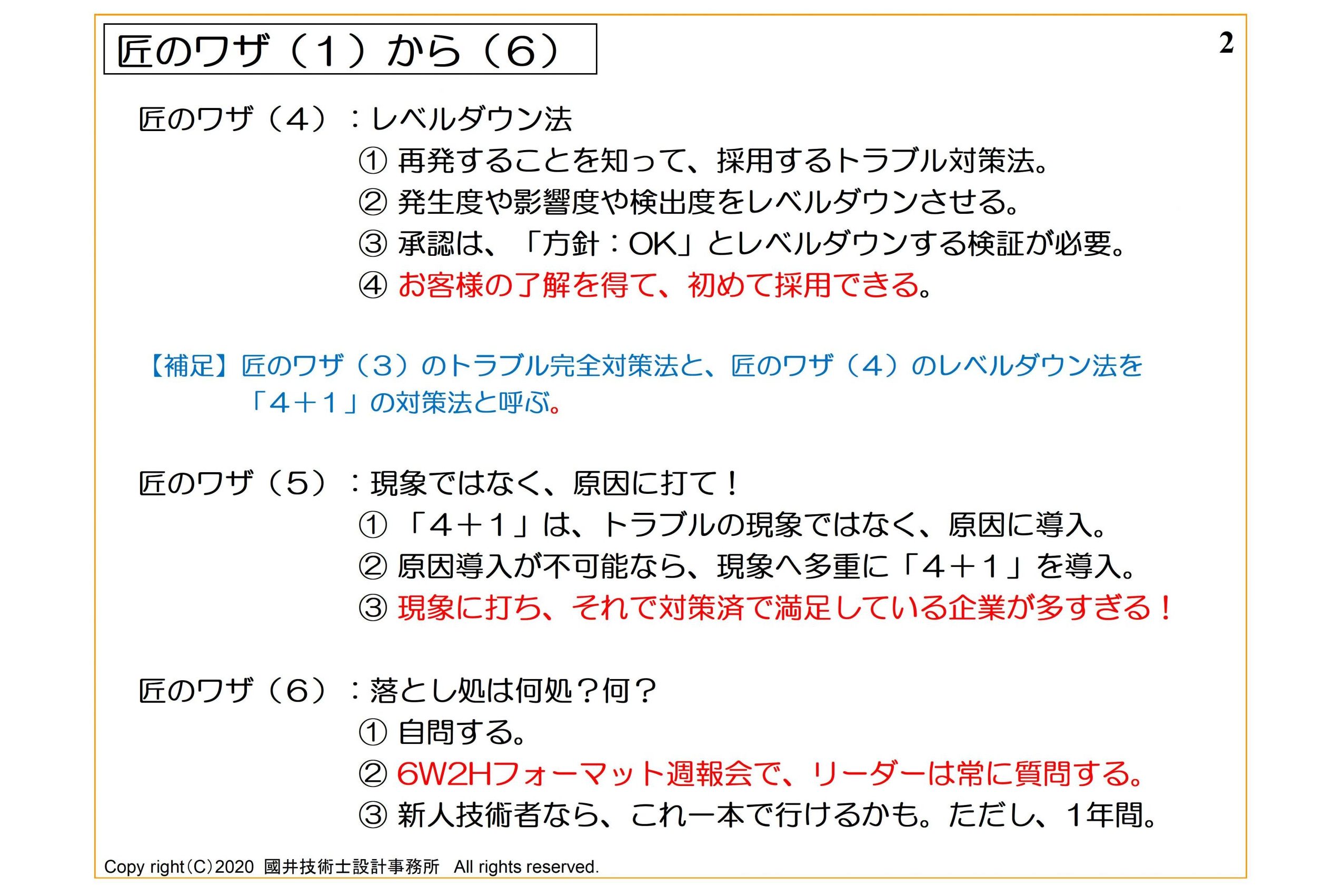

なにも、新素材を先を争って、真っ先に採用する必要はありません。「E04.復習:ついてきなぁ!失われた『匠のワザ』で設計トラブルを撲滅する」に記載される「トラブル三兄弟」の「新規技術」に嵌ってしまいますよ。

- C20:各社それぞれの「一般公差」、もしくは、「普通寸法公差」が図面フォーマットに事前印刷されています。この一般公差表に関して40年間、何も改定してこなかった怠け者のA社。一方、40年間、ベンダーと常に改定継続してきた努力派のC社が存在します。

A社の一般公差表の一体、どこが悪いのでしょうか?それは、公差が厳しすぎるのです。とても樹脂部品には不適切な厳しい精度の公差です。

実は、40年間何も改定してこなかった怠け者のA社は、無理な高精度を求めて樹脂を切削していたのです。おやおや・・・。 - C21からC25:三大部品材料と呼ばれているものに、「板金材料」「樹脂材料」「(金属)切削用材料」があります。

樹脂材料だけに注目するのではなく、常にライバルである「板金材料」と「切削用材料」と比較しながら学習することを心掛けてください。

「板金材料」と「切削用材料」のC21からC25に相当するデータ(資料)は、書籍「ついてきなぁ!加工知識と設計見積り力で『即戦力』」に掲載されています。

当事務所の書籍は、全国の市立図書館や県立図書館の蔵書されています。いきなり購入せず、納税者なら公立図書館を利用しましょう! もちろん、アマゾンや楽天市場などでも購入できます。 - C26:樹脂設計のスーパーノウハウです。

樹脂射出成形の左右の型、つまり、図中のコア(左側)とキャビティ(右側)のパーティングラインからの寸法「L3」「L4」「L5」ですが、ここには厳しい公差を入れることはできません。

なぜなら、コア(左側)とキャビティ(右側)の二つの型があって初めて決定できる寸法だからです。これは、樹脂部品の射出成形だけでなく、同様のゴム部品、アルミ鋳物部品、鋳鉄もすべて同じです。つまり、パーティングラインからの寸法には厳しい公差は入れられません。

その対策は・・・

① 図面完成度70%ぐらいのとき、「餅は餅屋」と相談する。

② パーティングラインを上記「餅屋」に変更してもらう。

ほぼ、上記①②で解決します。餅屋とは専門家でありここでは樹脂成形屋のことです。

キーセンテンスは「餅は餅屋」です。