復習のご案内:実務講座(書籍版)の 第2章(匠のワザ)

- p無し:お手元には、当日に教科書と呼んでいた書籍「ついてきなぁ!設計トラブル潰しに『匠の道具』を使え!」をご用意ください。

【←画像クリックでアマゾンへ移動】

【←画像クリックでアマゾンへ移動】 - p無し:講義中に、たとえば「6W2H」などの教科書にはない資料に関して、ダウンロードをお勧めしました。必要な場合は下記からどうぞ!当事務所の安全サーバーです。

【URL】 http://a-design-office.com/somesoft.html

【ソフト名】 No.36:匠のオンライン・ワザ集

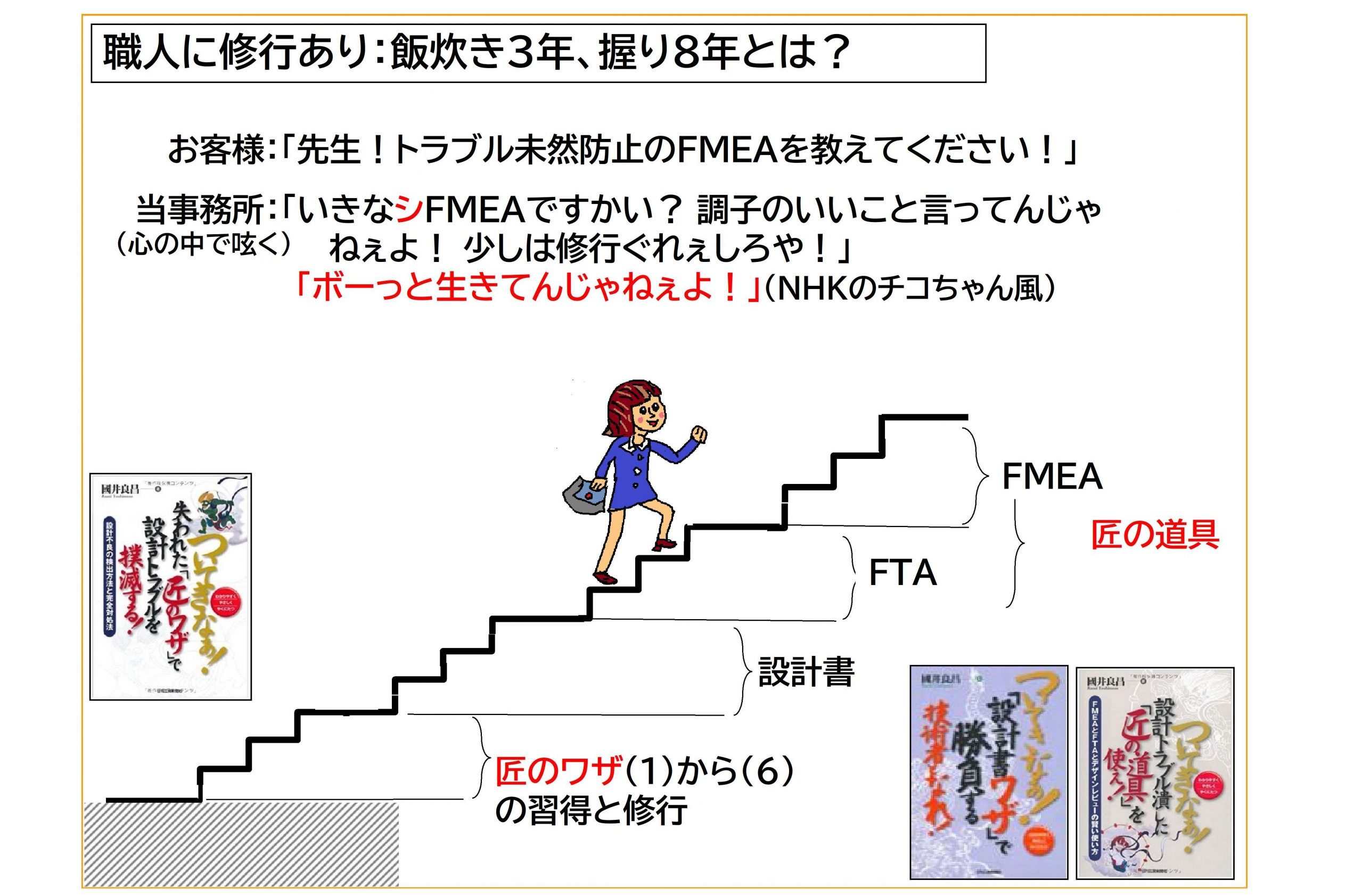

【パスワード】online_mbclk - p2:それでは、今回のセミナーの趣旨は何かというと、第2章の「匠のワザ」です。

それは、「E04:ついてきなぁ!失われた『匠のワザ』で設計トラブルを撲滅する」で実施したのでは?という受講者もいるかと思ます。

【↑画像クリックでアマゾンへ移動】

しかし、各社各様の受講者様のために、もう一度、「匠のワザ」をメインに解説します。それほど、技術者としては重要なアイテムであると理解してください。 - p2:たとえば、5億円のストラトヴァリウスというヴァイオリンが存在しています。その奏法のワザ無き者が弾けば、雑音しか発生しません。しかし、ワザを習得して修行を積めば、5億円相当の音色が奏でるのです。

匠のワザと貴社内に存在する2億円相当のFMEAやDRシステムを、その価値相当の効果が出るようにと導きました。 - C22:ここで、サブテキストにおけるチコちゃんを思い出してください。

- p12:ちょっとだけ、第1章を見てみましょう。図表1-1-2です。

どんなに優れた専門書やすぐれた講師がいても、実施する側にやる気(モチベーション)がなければ、何をやっても無駄です。 - p43、C23:それでは、お約束した本セミナーのメインである第2章へ入っていきます。お手元には、下記サブテキストである「匠のワザ集」を置いてください。

下図の原稿は、冒頭で解説した当事務所のサーバーからダウンロードできます。

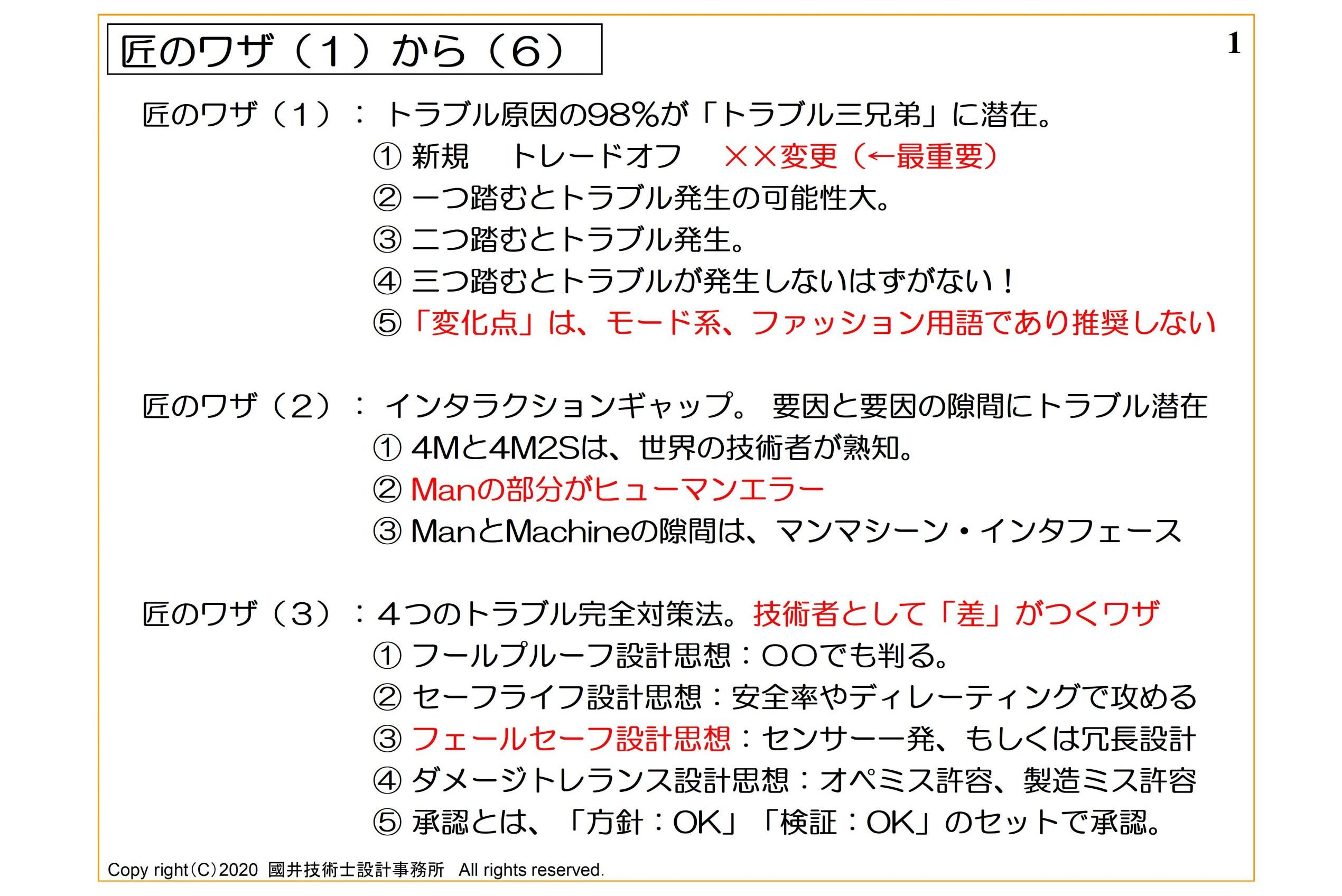

- p46:匠のワザ(1)から(6)を「匠のワザ集」と呼んでいますが、重要な項目というのは、一番初めに登場するものです。それが「匠のワザ(1)」であり、別名、「トラブル三兄弟」です。

三兄弟ですから、図表2-2-1の順に「新規技術」「トレードオフ」「××変更」が存在しています。トラブル件数を統計処理すると、トラブルの98%をこれらの三兄弟で三等分で占めています。

これは件数の分析であって、損失額で分析すると「××変更」が半分以上である51.1%を占めます。つまり、三兄弟の中で最も重要なアイテムが「××変更」と言えます。 - p46:三兄弟のトップバッターは「新規技術」です。当事務所は近隣の工業高校も指導していますが、高校生の彼らも容易に理解してくれるのが「新規技術」です。

「新しいものには直ぐには手を出すな!」という格言でもあります。様子見が必要です。

また、新規技術の導入の当事者ならば、誰もが納得する確認行為が必要となります。もっと身近な例でいえば、設計審査で承認を得られるためのトライアルやロジックを固める必要があります。 - p47:三兄弟の二人目は、「トレードオフ」です。設計コンサルタントがメイン業務の当事務所の場合、お客様をヒヤリングすると、最も多い「トレードオフ」の事例は、Q(品質)とC(コスト)のトレードオフに関する見誤りがとても多いことに気が付きます。

- p50:最後の兄弟は「××変更」です。

当事務所は、各種の企業をクライアントとする設計コンサルタントで生計を立てています。

その多くのお客様のところで大変困ったお客様(技術者)がいます。それは、「変化点」という単語を使いう技術者です。 - p50:「変化点???」・・・「どこで覚えたの?」と聞けば、大きなセミナー企業にて自動車系企業のOB講師からであったとのことです。

私は眼を釣り上げて怒りはしませんが、当事務所とコンサルテーション契約した場合には、「変化点」という単語は止めにして、「××変更」、どうしても「点」を使いたいのであれば、「変更点」にしてくださいとお願いしています。

- p50:「変化点」とは、主にモード系の方々が使う単語です。ファッション系と言っても同義です。この変化点を探求しているのが日本の自動車業界とその関連部品企業です。したがって毎年、リコールが減少するどころか、増加の一途をたどっています。

しかも、リコールの内容が辛辣な内容となってきています。それでも、「変化点」を使いたいのですか?

- p51:セミナーで「絵辞書」を作りましょうと言ってもほとんど、作成してくれません。しかし、コンサルテーション契約すると必ず作成してくれます。なぜなら、当事務所が強制的に作成依頼するからです。

セミナーとコンサルテーションの相違を説明していると、当事務所としても悲しくなります。反省して改善策を練っているところです。 - p51:匠のワザ(1)のトラブル三兄弟ですが、この内容が理解できた次のステップは、あなたのトラブル経験をこの三つに分類して、一件一葉でその事例を挙げてみましょう。

- C5とC6:どうやるかと言えば、トラブル三兄弟エクセル版(C6のこと)をダウンロードして、過去のトラブル事例集を作りましょう。一般企業で言われている「過去トラブルリスト」や「過去トラリスト」です。

技術者としての経験が少ないのであれば、私生活でのトラブルでもOKです。なお、ダウンロードサイトは、p65に記載されています。この後でも解説しますが、FMEAとは、この過去トラブルリストがないと作成できません。それほど重要な過去トラブルリストは、トラブル三兄弟エクセル版での作成をお勧めします。 - p52、p53:トラブルの原因が潜在している場所がトラブル三兄弟でした。これは工業高校の若い学生さんも容易に理解してくれます。

もう一つ、潜在している場所を探索する概念が、「匠のワザ(2)」のインタラクションギャップです。言葉で説明するよりも、p53の特性要因図を使用した説明の方が理解できたと思います。

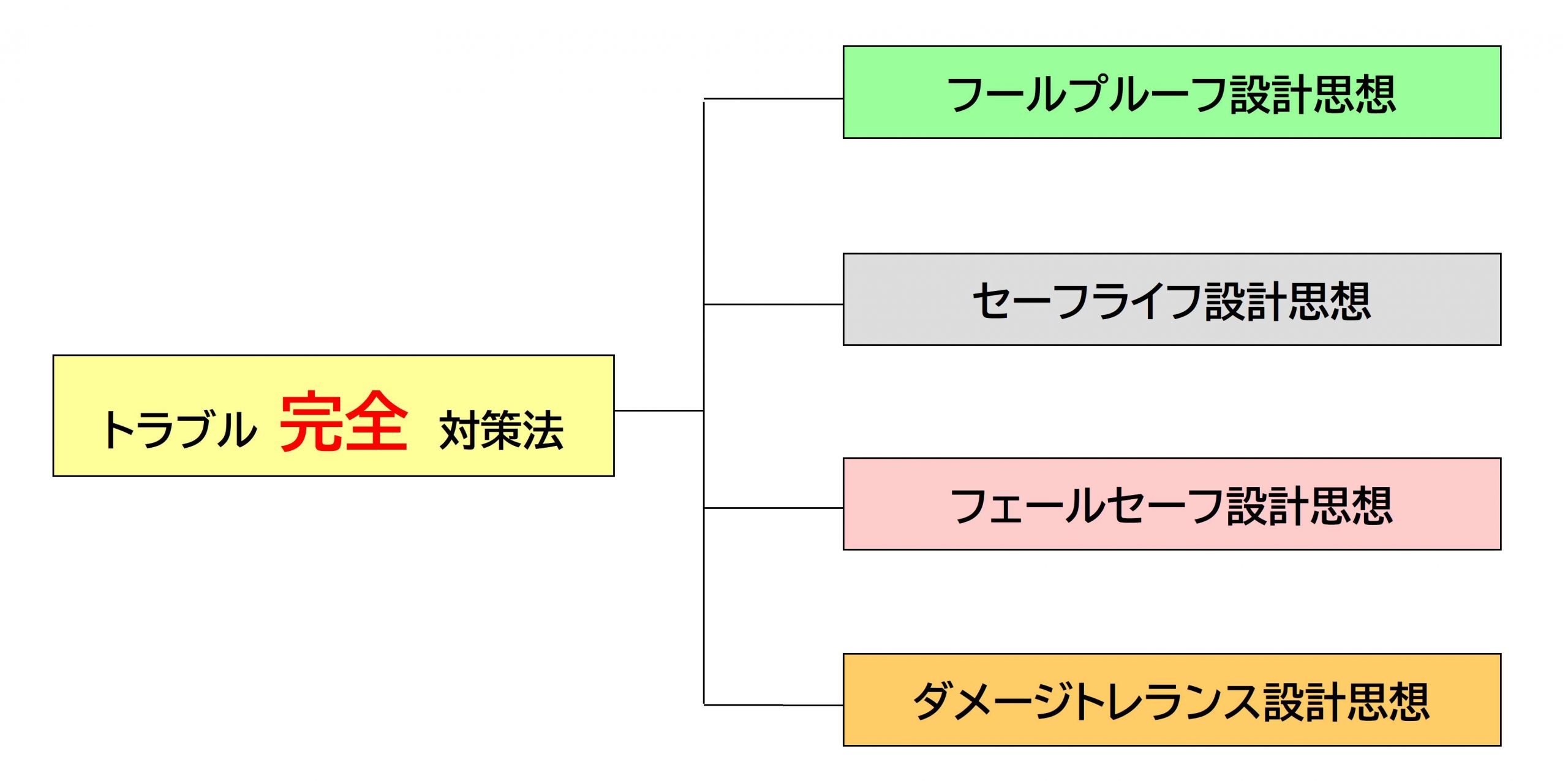

ほとんど訓練の必要がない「匠のワザ(1)」に対して、この「匠のワザ(2)」は、要因と要因の間、つまり、インタラクションギャップにトラブルの要因が潜在していることを抽出できるまでには訓練(修行)が必要です。と言ってもその訓練は、約1から2週間で身に付きます。やる気があるか否かです。 - p54:「匠のワザ(3)」は、「トラブル完全対策法」です。なんと衝撃的なネーミングでしょうか?

ところで、隣国巨大企業では、「業務指名制」です。今、説明している「匠のワザ集」を駆使できない技術者は指名されません。厳しいですか?そんなことはありません。たまには、経営者目線で考えてみてください。

「匠のワザ(3)」をコントロールできない技術者に、無駄金を払いたくはないでしょう。

そして、このトラブル完全対策法をコントロールできるかできないかで技術者として「大差」が生じます。なぜでしょうか?ネーミングそのものです。

- p55からp61:設計審査で、「保留」とか「条件付き承認」という判定用語があるのは世界でも日本企業だけの現象です。まさしく、ガラパゴスの代表格です。

世界における設計審査の判定は、「承認」と「却下」しかありません。そこで承認とは、「方針:OK」かつ「検証:OK」で承認と言います。検証とは設計検証のことです。

この後、解説します。

ちょっと難しい単語なので、詳細に学びたい場合は、「E01:ついてきなぁ!『設計書ワザ』で勝負する技術者となれ!」、もしくは、「E13:ついてきなぁ!機械設計の企画書と設計書と構想設計」のセミナーやコンサルテーションで解説させてください。

【↑画像クリックでアマゾンへ移動】

【↑画像クリックでアマゾンへ移動】 - p55:フールプルーフ設計思想の方針キーワードは、「目を閉じても安全性や確実生産性の提供」であり、検証キーワードは「その証拠固め」です。

- p55:セーフライフ設計思想の方針キーワードは「寿命内で決して故障しないために安全率向上などを施す」であり、検証キーワードは「その証拠固め」です。

- p57:フェールセーフ設計思想の方針キーワードは「一部品が損傷しても機器全体の致命的故障にはならない」であり、検証キーワードは「その証拠固」です。

たとえば、講義中の暗記ワードで伝えた「センサー1発!もしくは冗長設計」が具体的な技術手段です。一方、このフェールセーフ設計思想は、4つのうち、最も重要な設計思想です。情報系(ソフトウエア)の技術者は、これ1本に「命」をかけます。 - p58:ダメージトレランス設計思想の方針キーワードは、「致命的な各種のミスを許容」であり、検証キーワードは「証拠固め」です。世界最新の設計思想です。

- p60からp61:トラブル三兄弟の絵辞書同様に、トラブル完全対策法の絵辞書を作成しましょう。もちろん、貴社やあなたのグループのオリジナル作品を期待しています。

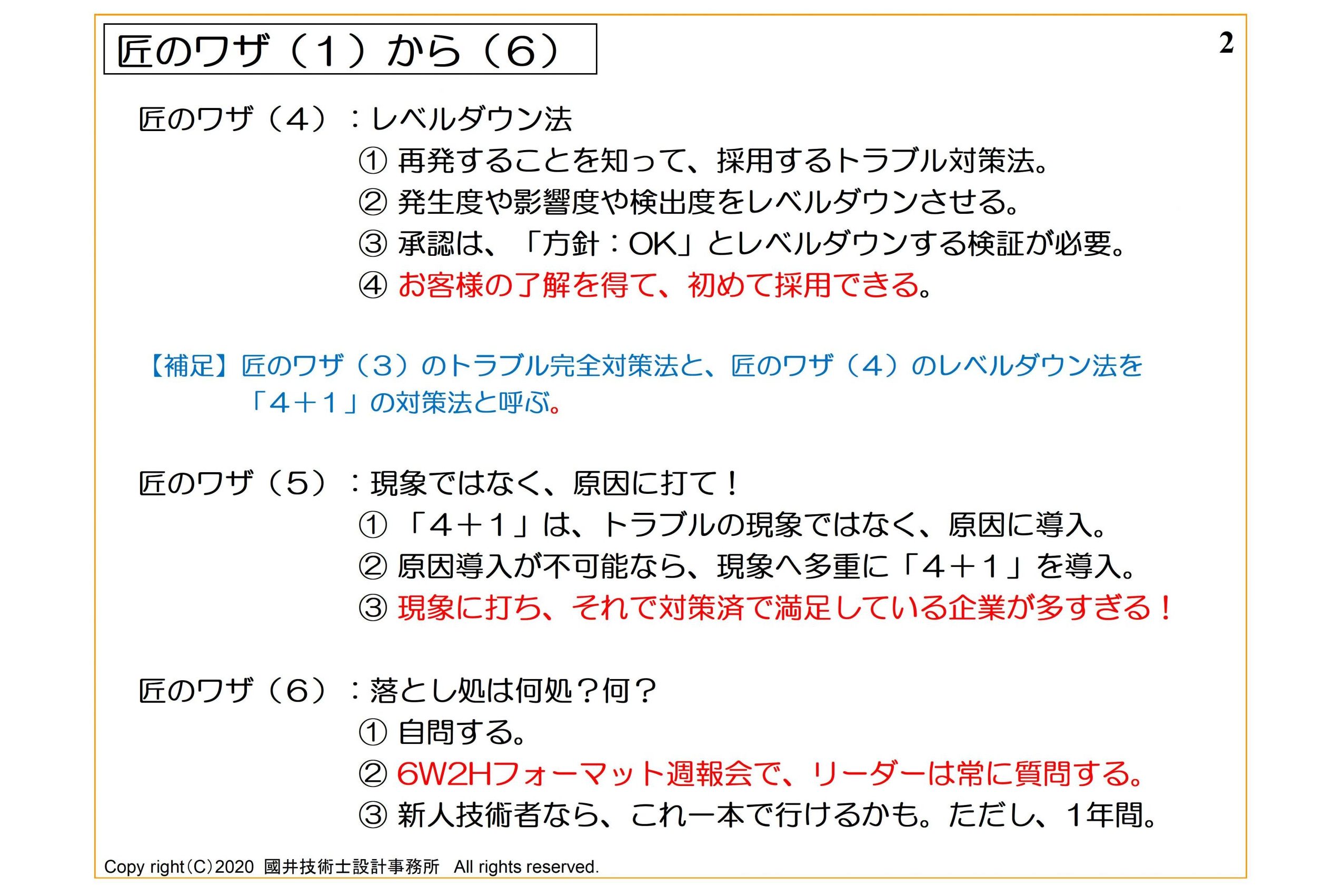

- p62、p63:匠のワザ(4)はレベルダウン法と言います。

設計変更を施したその後にトラブルが再発する場合が多々見られます。このレベルダウン法は 、トラブルの再発を認識した上で、あえて採用する手法です。

ただし、そのレベルがダウンしなくてはいけません。レベルとは三種あります。p63に示す「発生度」「影響度」「検出度」です。 - p無し:匠のワザ(5)ですが、この匠のワザ(5)は、今回のセミナーで使用した書籍「ついてきなぁ!設計トラブル潰しに『匠の道具』を使え!」に記載がありません。「E04のついてきなぁ!失われた『匠のワザ』で設計トラブルを撲滅する」の第5章に記載されています。しかし、以下のセンテンスを理解すれば十分です。

- p無し:匠のワザ(6)は最新の「匠のワザ」です。当事務所のクライアント企業からの依頼で、この一つを付け足しました。

それは、「落し処はどこ?何?」と自問自答をすることをお勧めします。また、上司はそのように部下へ質問してあげてください。

また、セミナーで配布資料の「ドラム式洗濯乾燥機」の事件を復習しましょう。キーワードは「4+1」です。

- p無し:六本木回転ドア事故のビデオを鑑賞して、ドア部分のどこでも良いからセンサーを多数個設置すればよいと思いませんでしたか?センサーは現象側ではなく、原因側に設置するのです。匠のワザ(5)は多くの企業で「抜け」でいます。

しかし、事故があった回転ドアではセンサーは現象側、アメリカの回転ドアは原因側に設置されていました。事故があった回転ドアは、「匠のワザ(5)」の適用外でした。

「匠のワザ集」を理解しなければ、設計もFMEAも実施できない、審査もできないと思いませんか?