復習のご案内:実務講座(書籍版)の 第4章(審査判定)

- p136:あるOA機器企業からコンサルテーションの依頼がありました。

その内容は、長年の設計書なき文化から設計書ありの文化への設計改革、つまり、簡易設計書(DQD)の導入と「シンプルFMEA」の導入による大掛かりな設計改革でした。

まずは、1年を費やして、設計現場の若き設計者達にDQDとFMEAを指導しました。その2年目にDQDとFMEA審査日を迎えました。

なんと開始から終了までがまるで「お通夜」。

後に技術系役員を呼んで、大会議が開催されました。その「お通夜」の原因は、マネージャー全員が審査ができない状況であることが判明したのです。技術先駆者不在の企業でした。 - p140:これは匠のワザ(1)から(6)の中の匠のワザ(3)、別名、トラブル完全対策法という知識の欠落です。

これを設計実務で応用できないと技術先駆者は失格というくらい重要な匠のワザ(3)です。なぜかと言えば、その「名称」そのものですよ。 - p無し:トラブル三兄弟の絵辞書同様に、トラブル完全対策法の絵辞書を作成しましょう。もちろん、貴社やあなたのグループのオリジナル作品を期待しています。

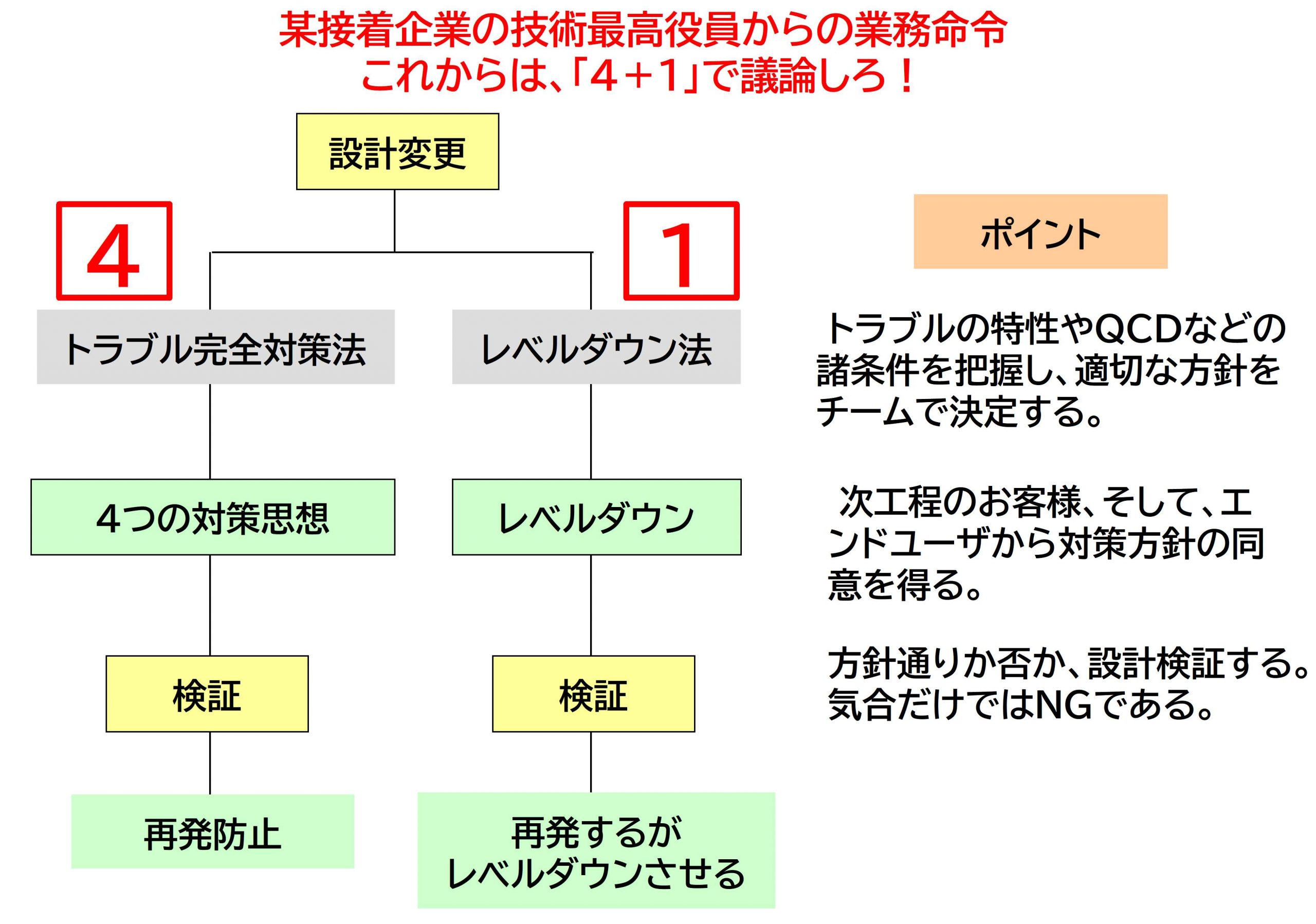

当事務所のアシスタントが作成した「絵辞書」なら、冒頭のからダウンロードできます。不都合があれば、各ページの真下にある「お問い合わせ」の青ボタンをクリックしてください。 - p146からp151:匠のワザ(4)に相当する「レベルダウン法」です。前記の匠のワザ(3)のトラブル完全対策法とこの「レベルダウン法」をまとめて、「4+1(ヨン プラス イチ)」と呼んでいます。

どのようなトラブルも、すべてが「4+1」で解決できます。

ということは、「4+1」をマネジメントできなければ、設計先駆者にはなれません。

ところで、設計変更って大変!と思っていませんか?そう!大変なのですが、たったの2系統しかありません(下図)

「4+1」の5種類からそのときの最適な方法(手段)を選択すれば良いのです。しかも、完璧に実行できます。 こう考えると、設計変更って、とても単純な設計プロセスです。

- p155:日本の自動車企業では、「DR0」「DR1」「DR2」「DR3」「DR4」となんとDR(デザインレビュー、設計審査)を5回も実施しているとのことです。

もし、あのゼロ戦(零式艦上戦闘機)や戦艦大和が5回も設計審査をやっていたら、そのデビューは終戦後となってしまいます。

そこで、当事務所が推進しているDRは、MDRです。「M」は身の丈サイズの「M」でしたが、当事務所のアシスタントが「Mini」の「M」にしてしまいました。なにも、日本の自動車企業の悪しき慣習の真似をしなくてもと思いませんか?

日本の自動車企業は毎月がリコール。しかも、その内容が年々、辛辣になってきています。「王様は裸!」と言えないではいつまでも技術先駆者にはなれません。

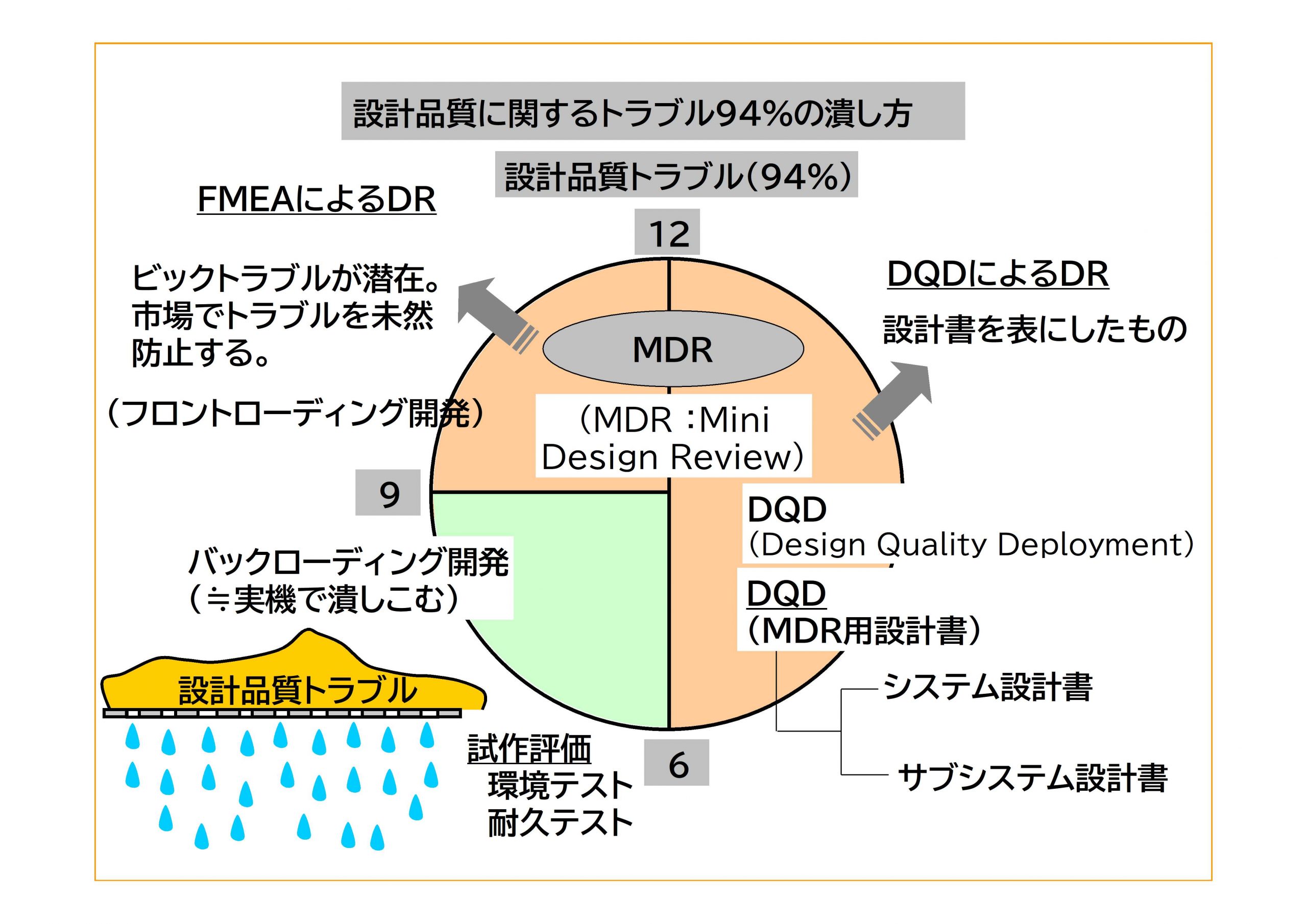

- p156:品質工学会の辛口なH氏曰く、「トラブルの94%が設計品質」。

つまり、設計が原因のトラブルということです。当事務所のクライアントにこれを訪ねると「94%」の数値には合意できないが、言っていることは十分理解できるとのことです。

それでは、この類のトラブルをどのように未然防止するかと言えば、時計の針の12時から6時、つまり、トラブル件数の50%をDQD(簡易設計書)による設計審査で、次の25%を実機を作る試作で、次の25%を世界にたった一つしかないFMEAで事前に潰すということです。

しかし、当事務の調査では、日本企業は設計書もない、FMEAもない企業だらけです。したがって、試作行為以外の3/4が市場でトラブルを発生させると言っても過言ではありません。

技術先駆者なら、設計書とFMEAの導入は必須、その設計改革を試みてください。

- p無し:Book Typeや冊子タイプの設計書は、私が若き設計者の時代でした。

いわゆる、昭和の時代です。このタイプの設計書の場合、まるで地域の回覧板のように社内関係部署を回覧され、真っ赤に朱書訂正されて戻ってきます。

その間、電話による問い合わせ以外は何のディスカッションもありません。無言の設計書審査でした。

しかし、ノートパソコンやエクセルや液晶プロジェクターが揃った現在は、「全員設計審査」が展開できるようになりました。「全員」とは、調達、品証、試作、設計、製造、保全、営業などの全部門です。この全員設計審査を開催できる、または、プロモータが技術先駆者です。 - p162からp169:このとき、スクリーンに投影されるのが図表4-2-3のDQD(簡易設計書)と、図表4-3-1の当事務所オリジナルである「シンプルFMEA(3D-FMEA)」です。

自動車企業が好む複雑怪奇なFMEAもどきでは、複雑すぎて、スクリーンに投影できません。

DQDとシンプルFMEAに関しては下記の書籍を入手するか、セミナーに参画してください。もちろん、コンサルテーションも承ります。

【↑画像クリックでアマゾンへ移動】

【↑画像クリックでアマゾンへ移動】

【↑画像クリックでアマゾンへ移動】 - p173:若き設計者からの相談をよく受けます。その中に「上司が数多くの業務を押し付けるが、その業務の優先順位を質問するとすべてが優先と言う」という相談が絶えません。

なんと無責任な上司でしょうか?

「なんでも優先」は小さな子供にも言えます。

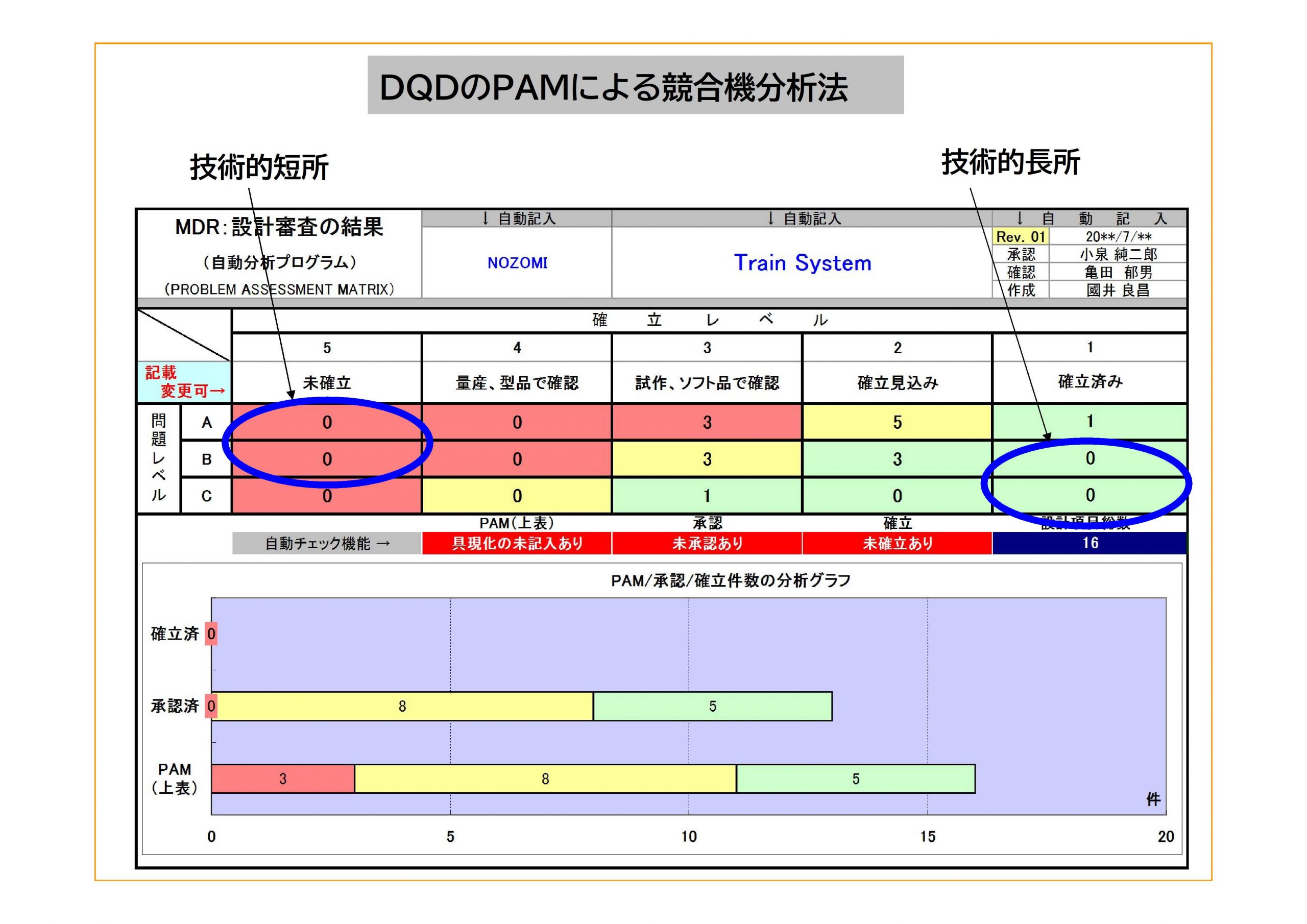

そこで、DQDの設計審査後に、p173のDQDに付随したPAM(Problem Assessment Matrix、パム)は、赤、黄色、緑の3色で優先順位を自動設定してくれます。

これにしたがって、技術先駆者は、部下の業務の優先順位をマネジメントすることができます。

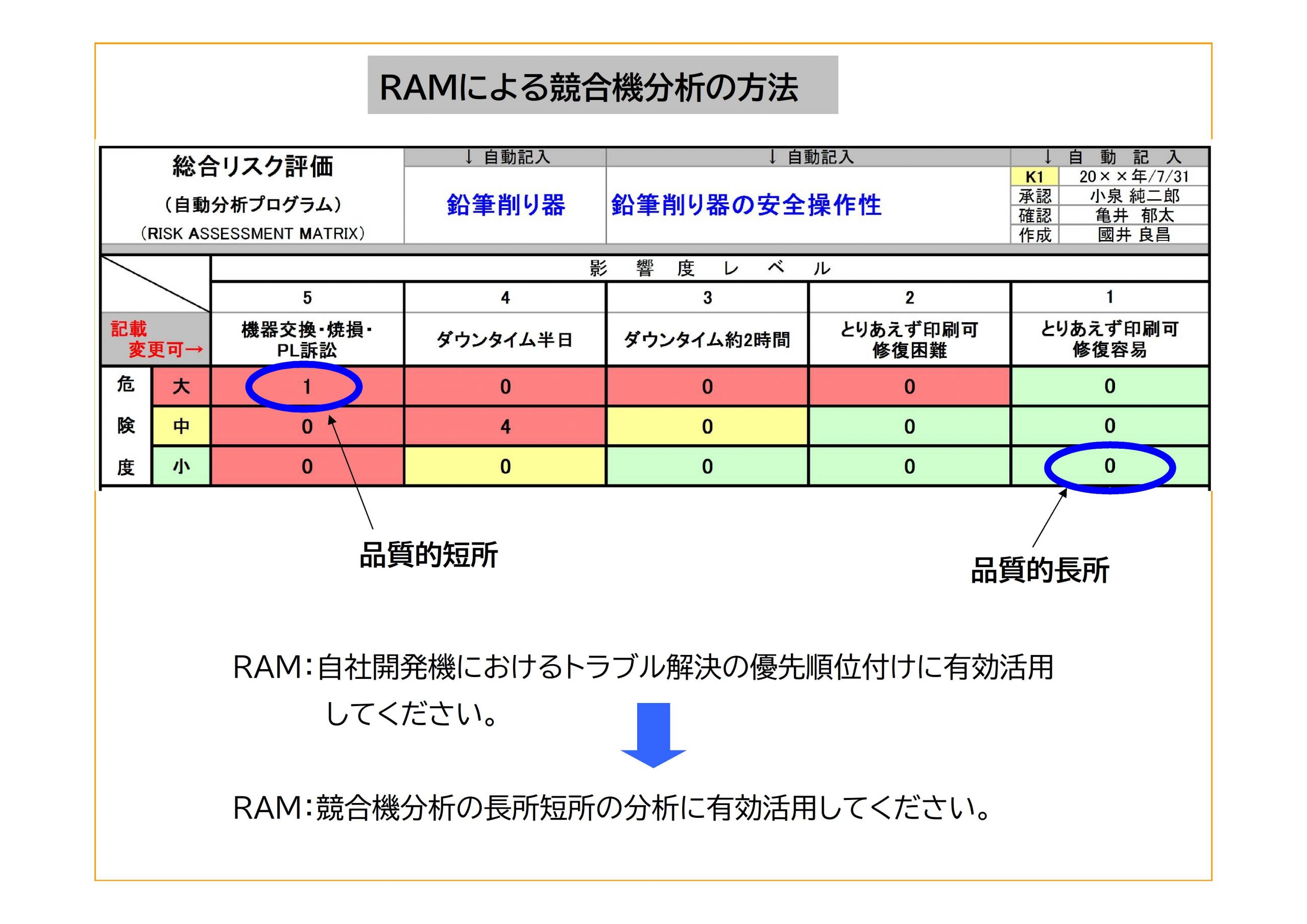

- p175:PAM同様に、FMEAの設計審査後に、シンプルFMEAに付随したRAM(Risk Assessment Matrix、ラム)は、赤、黄色、緑の3色で優先順位を自動設定してくれます。

これにしたがって、技術先駆者は部下の業務の優先順位をマネジメントすることができます。とくに、RAMはQ(品質)に特化した優先順位のマネジメントに最適です。