復習のご案内:実務講座(書籍版)の 第3章(品質から攻める)

- p100:第2章のp59でも解説しました。それは、当事務所のオリジナルであり、コンサルタント・メニューである「技術者の四科目:QCDPa」と「技術者の主要三科目:QCD」でした。

後者は、当事務所のオリジナルではなく、世界の常識です。

さて、隣国巨大企業へのコンサルテーションのときは、QCDの三科目では指導していません。QとCを一科目にしたCP(Cost Performance、コストパフォーマンス、コスパ)で指導します。「Qをとるべきか、Cをとるべきか?」と悩んでいるのは、昭和の技術者です。 - p無し:Q(品質)を維持しつつ、Qで攻め込むためには、気合いや根性だけでは不可能です。設計職人なら、技術先駆者なら、職人の道具である開発ツールが必要です。

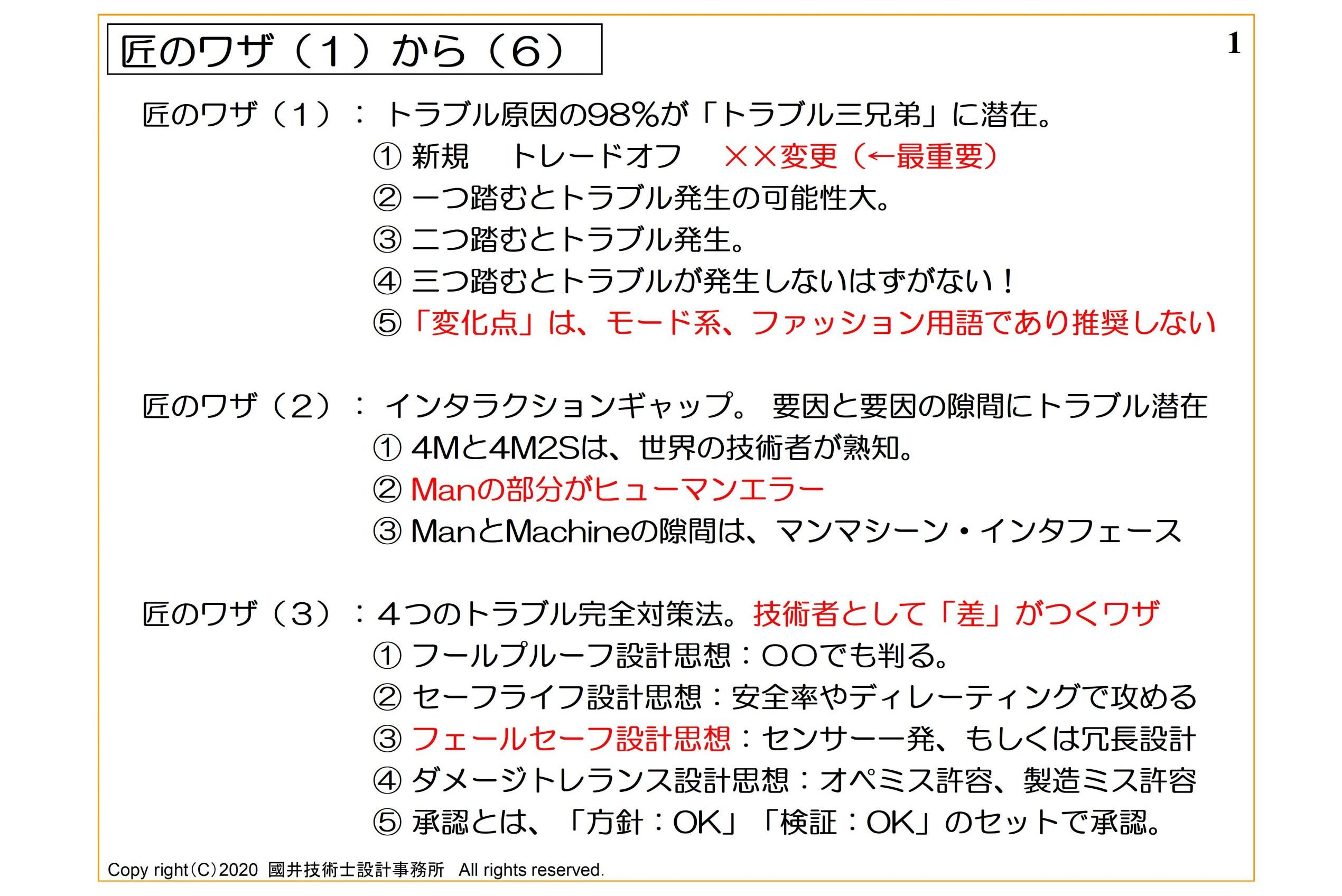

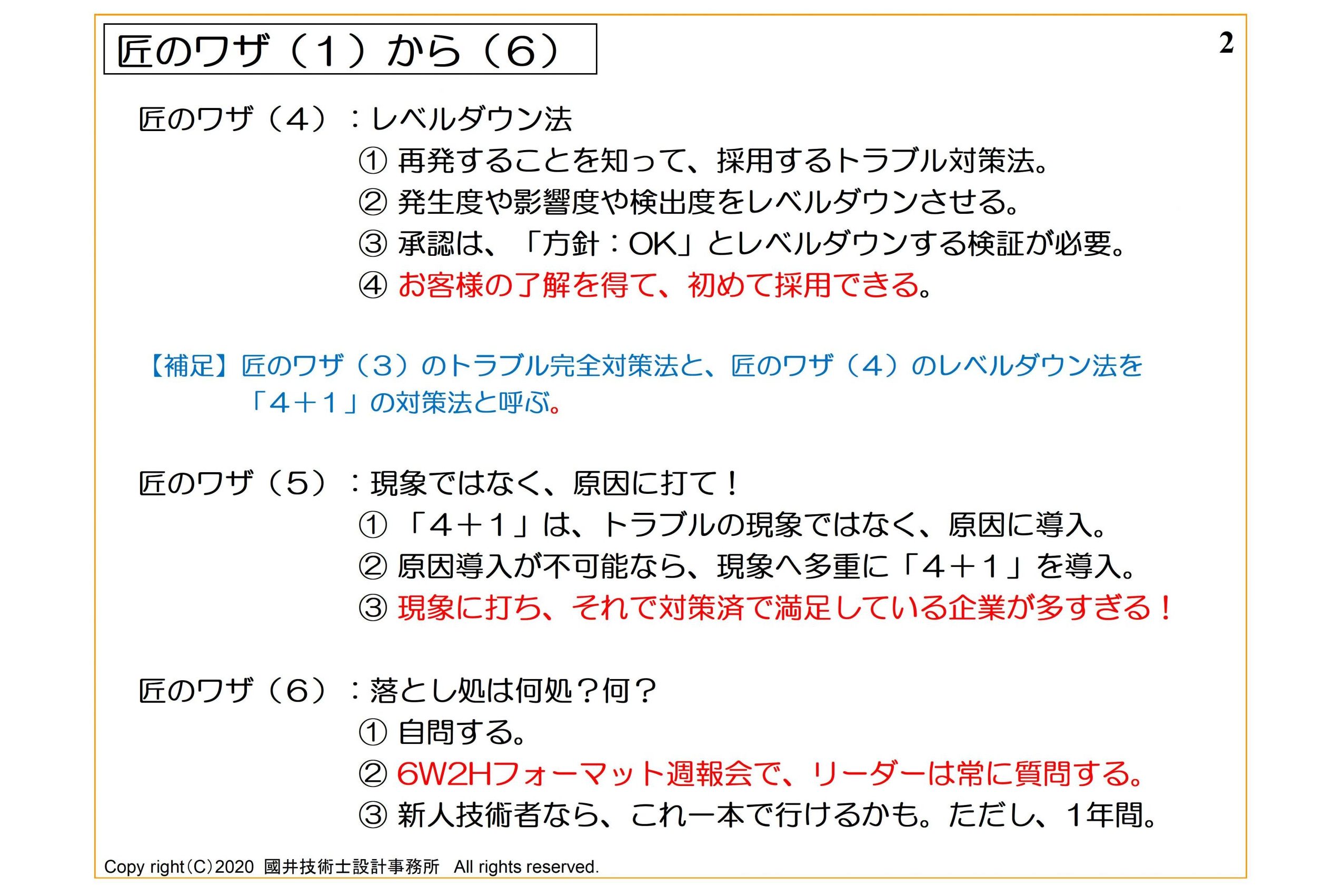

Qに特化するならば、それは「匠のワザ(1)から(6)」、別名、匠のワザ集です。

匠のワザ(1)から(6)を熟知していなければ、技術先駆者によるQ(品質)のマネジメントはできないはずです。下図は、冒頭のURLからダウンロードできます。

当事務所のクライアント企業では、A4サイズで印刷して、技術者全員がA5のハードクリアホルダーへ格納して常時携帯しています。

もし、匠のワザ(1)から(6)を熟知していないのであれば、「E04.復習:ついてきなぁ!失われた『匠のワザ』で設計トラブルを撲滅する」の書籍を入手するか、セミナーを受講したください。もちろん、当事務所へのコンサルテーションも受注します。

尚、当事務所の書籍のすべては公立図書館に蔵書されています。皆様の税金の有効活用を考慮してください。

【↑画像クリックでアマゾンへ移動】 - p103:重要な項目というのは、一番初めに登場するものです。それが「匠のワザ(1)」であり、別名、「トラブル三兄弟」です。

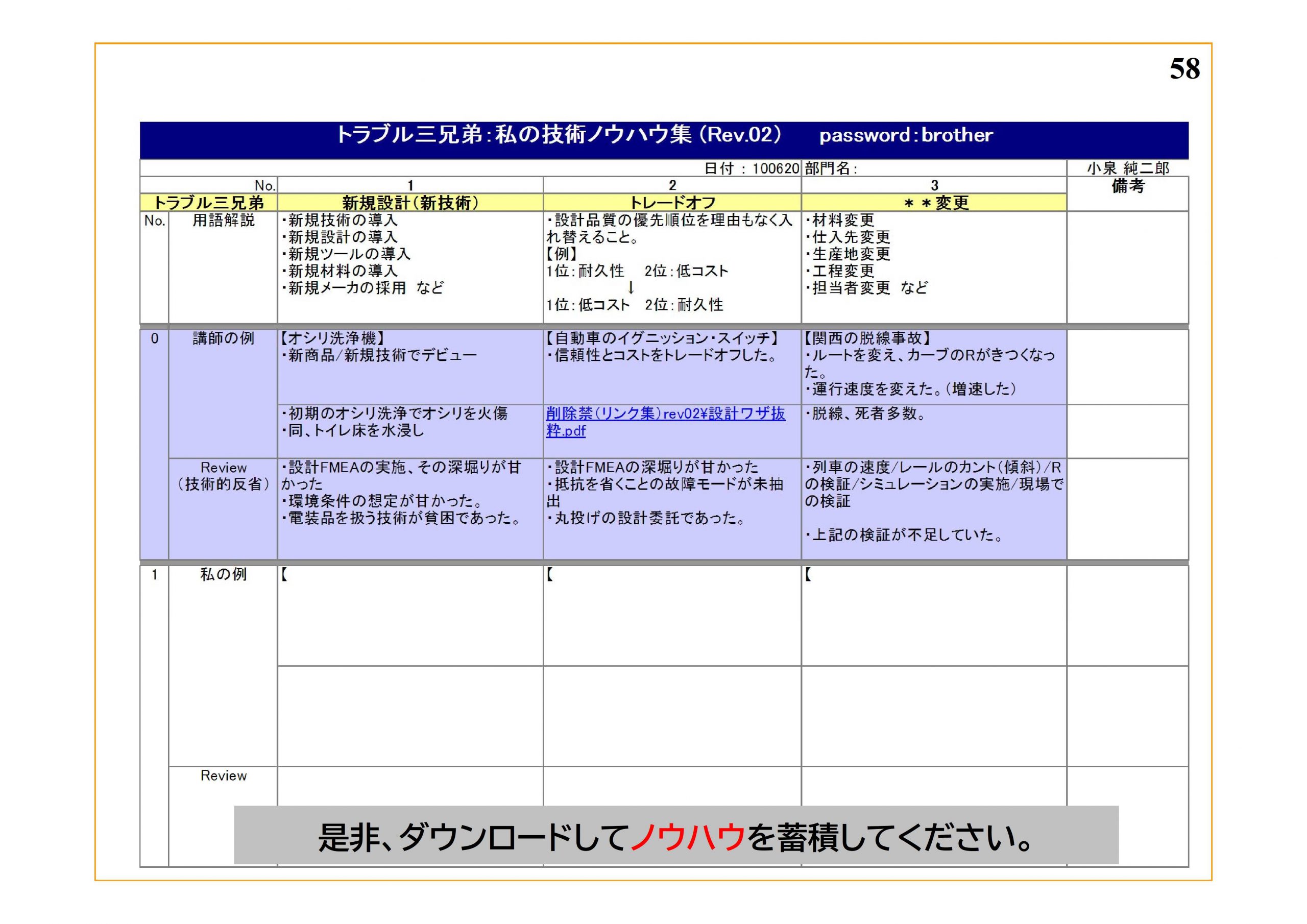

三兄弟ですから、図表3-1-2の順に「新規技術」「トレードオフ」「××変更」が存在しています。トラブル件数を統計処理すると、トラブルの98%をこれらの三兄弟で三等分で占めています。

これは件数の分析であって、損失額で分析すると「××変更」が半分以上である51.1%を占めます。つまり、三兄弟の中で最も重要なアイテムが「××変更」と言えます。 - p103:三兄弟のトップバッターは「新規技術」です。当事務所は近隣の工業高校も指導していますが、高校生の彼らも容易に理解してくれるのが「新規技術」です。

「新しいものには直ぐには手を出すな!」という格言でもあります。

様子見が必要です。また、新規技術の導入の当事者ならば、誰もが納得する確認行為が必要となります。もっと身近な例でいえば、設計審査で承認を得られるためのトライアルやロジックを固める必要があります。 - p103:三兄弟の二人目は、「トレードオフ」です。

設計コンサルタントがメイン業務の当事務所の場合、お客様をヒヤリングすると、最も多い「トレードオフ」の事例は、Q(品質)とC(コスト)のトレードオフに関する見誤りがとても多いことに気が付きます。 - p103:最後の兄弟は「××変更」です。

当事務所は、各種の企業をクライアントとする設計コンサルタントで生計を立てています。

その多くのお客様のところで大変困ったお客様(技術者)がいます。それは、「変化点」という単語を使う技術者です。

「どこで覚えたの?」と聞けば、大きなセミナー企業にて自動車系企業のOB講師からであったとのことです。

私は眼を釣り上げて怒りはしませんが、当事務所とコンサルテーション契約した場合には、「変化点」という単語は止めにして、「××変更」、どうしても「点」を使いたいのであれば、「変更点」にしてくださいとお願いしています。

- p103:ところで、「変化点」とは、主にモード系の方々が使う単語です。ファッション系と言っても同義です。この変化点を探求しているのが日本の自動車業界とその関連部品企業です。

したがって毎年、リコールが減少するどころか、増加の一途をたどっています。しかも、リコールの内容が人身事故に繋がる辛辣な内容となってきています。それでも、「変化点」を使いたいのですか?

- p無し:セミナーでトラブル三兄弟の「絵辞書」を作りましょう、と言ってもほとんど、作成してくれません。

しかし、コンサルテーション契約すると必ず作成してくれます。なぜなら、当事務所が強制的に作成指示するからです(笑)。

セミナーとコンサルテーションの相違を説明していると、当事務所としても悲しくなります。反省して改善策を練っているところです(泣)。

しかし、この絵辞書を作らせる・・・これが技術者先駆者たる行いではないでしょうか? - p107:匠のワザ(1)のトラブル三兄弟ですが、この内容が理解できた次のステップは、あなたのトラブル経験をこの三つに分類して、一件一葉でその事例を挙げてみましょう。

どうやるかと言えば、トラブル三兄弟エクセル版をダウンロードして、過去のトラブル事例集を作りましょう。一般企業で言われている「過去トラブルリスト」や「過去トラリスト」に相当します。

技術者としての経験が少ないのであれば、私生活でのトラブルでもOKです。なお、冒頭に記載されているURLからダウンロードできます。

この後でも解説しますが、FMEAとは、この過去トラブルリストがないと作成できません。それほど重要な過去トラブルリストは、トラブル三兄弟エクセル版での作成をお勧めします。

これを積極推進するのが、技術者先駆者の役割だと思います。 - p114、p115:そもそも「FMEA」とは何でしょう?FMEAとはFailure Mode Effects Analysisの略とか、トラブル未然防止の開発ツールであるとWeb上などで説明されています。

日本企業では、とくに自動車系の企業では「FMEAもどき」や「FMEAの方言」が多くありすぎて「役立たずのFMEA」とか、「百害あって一利なしのFMEA」などと言われています。

技術先駆者なら、最適な道具を選択する力量、つまり、目利き力を有していただきたく思います。そこでまずは、FMEAの基本形を学びましょう。

その基本が当事務所が推進している「シンプルFMEA(別称、3D-FMEA)」です。p107に記載のURLからダウンロードできます。 - p119からp121:「ワーキングトゥゲザー設計思想」・・・これぞ今、技術先駆者が行うべき設計マネジメントです。

なぜなら、自社内で完結できる商品開発などは今は皆無です。あちらこちらと、または、国内外の企業や技術者達との協業によって一つの商品を開発する能力が備わっていなくてはなりません。

それが、「ワーキングトゥゲザー設計思想」です。十分に理解して実行へ移してください。