2.トラブル三兄弟の「トレードオフ君」

- 再び質問が来ました。今度は日本企業からです。

- 『私は、通販企業に勤務する技術系社員です。当社では、お客様が望む商品を国内や国外から調達し、通信販売にて供給しております。その商品の選択にはFMEAを駆使していますが、今一つ、役に立っていません。どこがうまくいかないのか、一度、國井先生に当社来訪にてチェックをお願いできませんでしょうか?』

- 今回の回答も簡単です。何度かのメール交換と電話で要点を把握した後、前記お客様の要望で、その企業を訪問しました。まず、日本企業独特の「ガラパゴスFMEA」なる設計ツールを選択していました。日本の自動車企業やその関連企業のお好みのFMEAです。

「あぁ、またか!」と思いましたが、ここは私としてはガマン&ガマン。そして、答えは簡単でした。 - その「ガラパゴスFMEA」には、設計工学においては重要な「トレードオフ」という単語が存在していませんでした。これは最大から2番目の弱点です。

トレードオフとは、多くの企業が経験する代表例が、Q(Quality、品質)と、C(Cost、コスト)の優先順の入れ替えです。 - しつこいけど、もう一度説明します。トラブル三兄弟のトレードオフとは・・・

前項の「新規君」からトラブル三兄弟を「一人ずつ」紹介していますが、本項の二人目が「トレードオフ(君)」です。

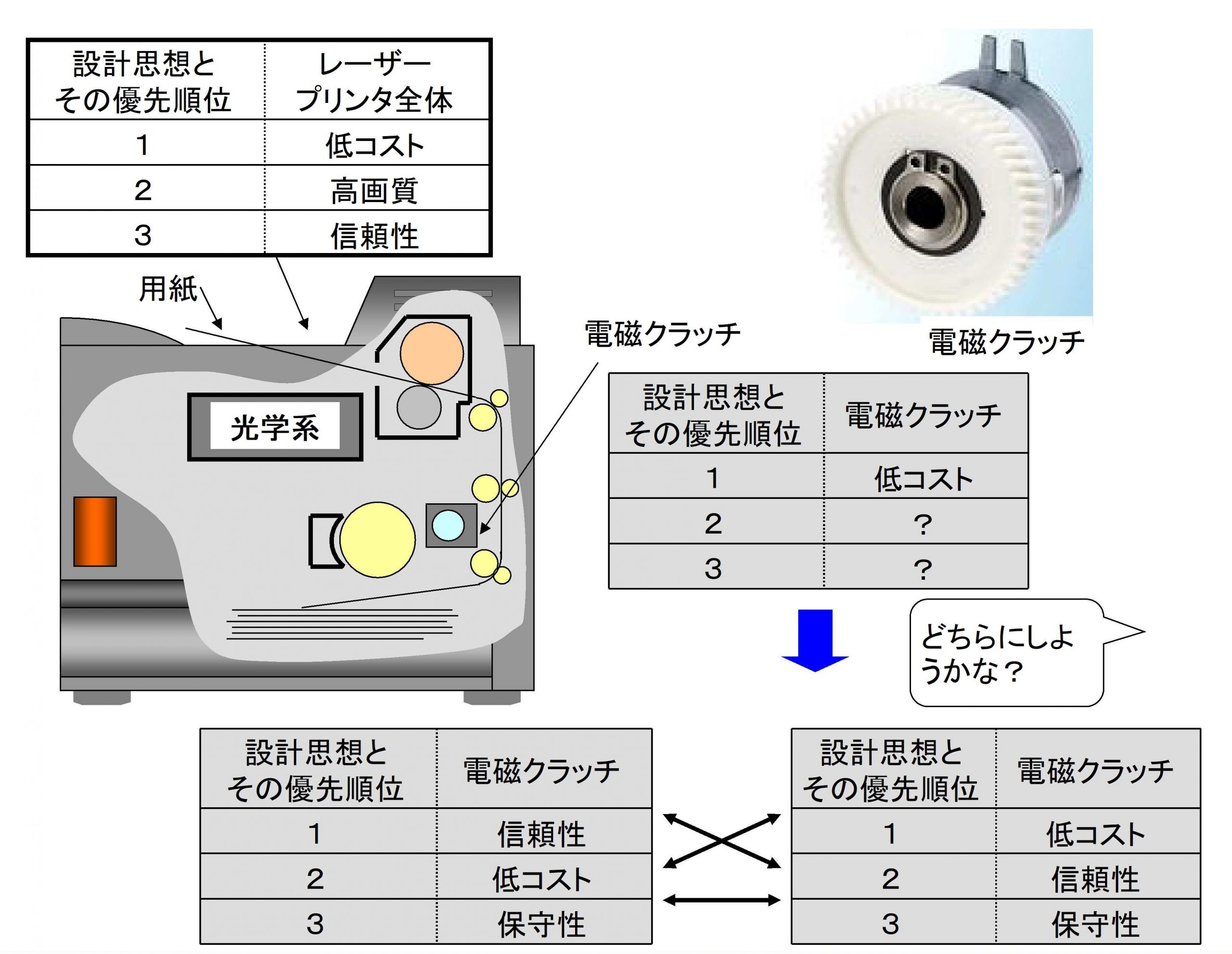

トレードオフとは、「設計思想とその優先順位」の順位を変えることです。例えば、図表-3に示す小型のレーザープリンタの場合ですが、用紙走行系には「電磁クラッチ」が組み込まれています。

この電磁クラッチは、度々トラブルを発生するので、通称、「慢トラ部品(慢性トラブル部品)」と呼ばれています。ただし、電磁クラッチの部品メーカーにトラブルの原因があるのではなく、主に、使う側の設計に問題がある場合が多くみられます。要は、設計者による電磁クラッチの選択ミスです。

【図表ー3】 - たとえば、小型のレーザープリンタの場合、どの材料も部品も「低コスト化」を優先して技術選択します。しかし、図表-3の設計では、電磁クラッチが「慢トラ」ゆえに、その「設計思想とその優先順位」は、・・1位:信頼性、 2位:低コストに設定したとします。

しかし、開発終盤のコスト見積りで、「コスト目標値オーバー」と判断された場合は、再度、低コスト化を検討します。そうすると、前記の優先順位は、・・・

1位:低コスト、2位:信頼性

となってしまう場合があります。

これを「トレードオフ」と呼び、この行為がトラブルの一原因となっています。なぜ、トラブルの原因になってしまうのでしょうか? 後述する多くの事例で理解を深めてください。

- 例えば、以下のようなトラブル事例があります。

① 携帯電話のバッテリ:信頼性よりも急速充電を優先して、発煙事故発生。

② イグニッションスイッチ:信頼性よりも低コストを優先して3円の電気抵抗を削除し、導通不良でエンジン停止。72万台のリコールとなる。

③ シュレッダー:安全性よりも小型化を優先して、カッターを用紙投入口付近に位置させたために幼児の指切断。

④ 弾力性のある履物:安全性よりもデザインを優先して、エスカレータに挟まれる。

⑤ 回転ドア:安全性よりもビルディングの省エネやデザインを優先して、子供がドアに挟まれ死亡。

⑦ 流れるプール:安全性よりも保全作業性を優先して、幼児が吸い込まれ溺死した。

⑧TVゲーム:安全性を軽視し、スポーツゲームで手元操作機が手元から外れてTV画面損傷。人体にも衝突してけがを負わせる。

⑨ ハイブリッド車:ブレーキが利かない。燃費優先で、油圧ブレーキよりも、回生ブレーキを優先的に使用したため追突事故を発生。

安全性と低コスト、安全性とデザイン、安全性と作業性・・・これらを安直にトレードオフした結果、大きな社会問題にも発展した事故が多いことに気が付きましたか?

そうです。日本の自動車企業の事故、「メガ・リコール」です。さらに、その「メガ・リコール」は自動車関連部品企業へ派生し、「ギア・リコール」へと発展してしまいました。 - 日本の自動車企業やその関連企業のFMEAに「トレード・オフ」がないのです。したがって、「百害あって一利なし」なのです。気が付きまたか?しかし、気が付いても何も言えない、日本人技術者の悲しい性(さが)がそこにありました。

「王様は裸です!」と言えない性(さが)が・・・。

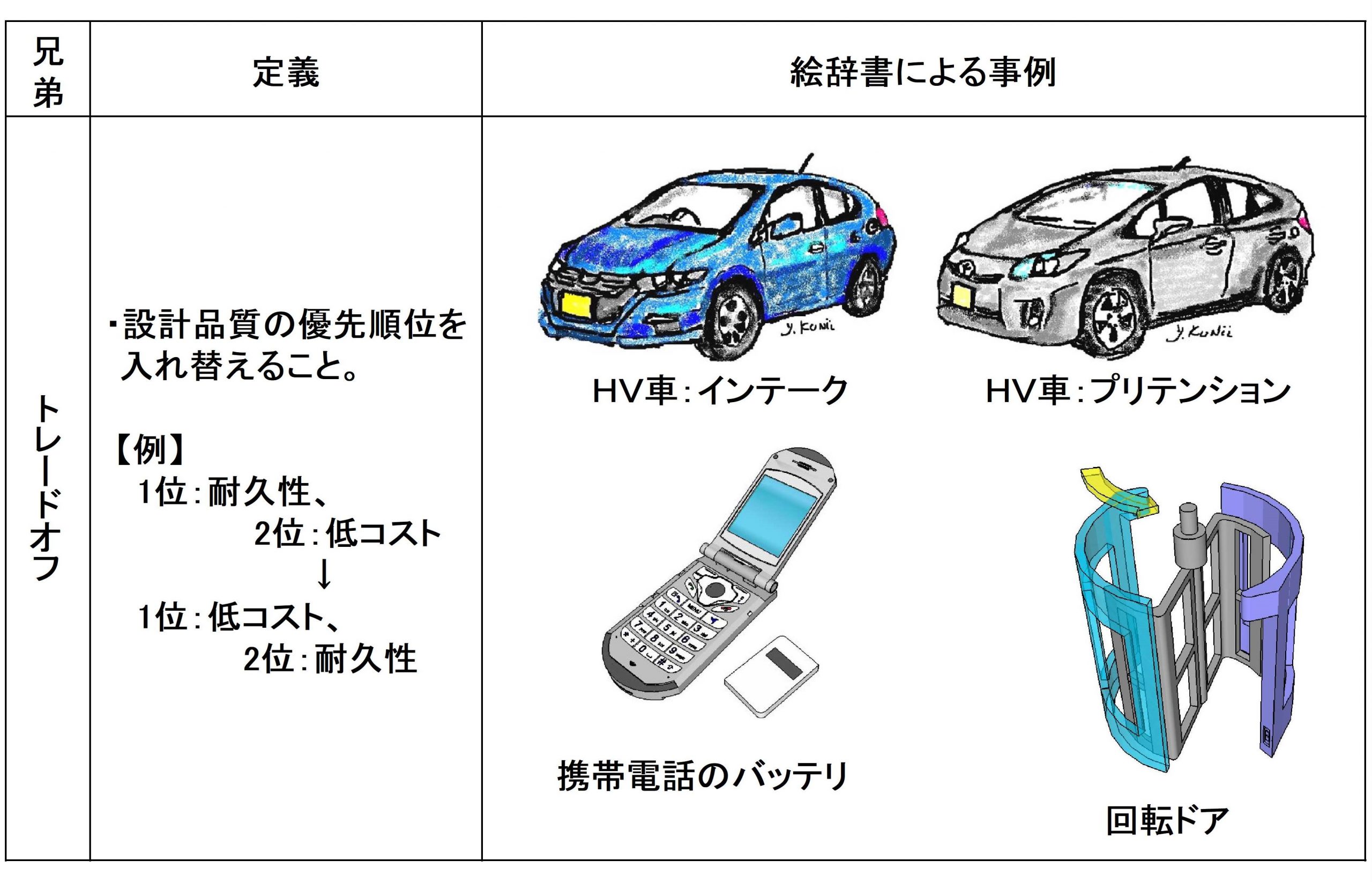

- トレードオフに関する自社の絵辞書とは・・・

「トラブル三兄弟」が、いくら当事務所の品質指導に関する礎(いしずえ)と言っても、毎日使う単語ではないし、形骸化やマンネリ化する場合が多々あります。

そこで、少しでもモチベーションを維持するために、当事務所では、図表-4のように、その企業が経験したトラブルの「絵辞書」の作成を促します。

さらに、この絵辞書自体の形骸化を回避するために、「絵」は、6か月毎に更新します。更新のために選ばれた「絵」の提供者には、金一封、3万円が支給されます。これは、当事務所のクライアント企業である接着剤企業での成功事例です。

【図表ー4】 - しつこいけど、繰り返します。

トレードオフがないFMEAは「百害あって一利なし」とは・・・

トラブルを未然防止するための開発ツールは、世界にたった一つしかありません。それが、FMEAです。しかし、日本企業には、FMEAの方言が多種存在しています。そのなかでも、当事務所のクライアント企業様を大いに悩ませているのが、日本企業独特の「ガラパゴスFMEA」です。なんと、日本の大手企業が採用している「ガラパゴスFMEA」に、「トレードオフ」というトラブル抽出概念がないのです。

なぜでしょうか?

それは、多くの日本企業に「設計書」がないからです。正に、この現象自体がガラパゴスの代表格。設計書とは、「使用目的の明確化」と「設計思想とその優先順位」に関する設計者の意図を明文化したものであり、机上試作(≒試作1)とも言われています。

前述の「設計思想とその優先順位」、これがトレードオフに相当します。この重要な設計概念がないのです。これは致命的!これでは、いつまで経っても社告・リコールが収束しません。いや、むしろ増加傾向です。 - 妙薬も選択ミスや使用ミスがあれば、「百害あって一利なし」。FMEAも同じです。貴社に最適なFMEAを選択してください。

そして、選択後は、ワザを磨いてから活用しましょう。それが、職人(設計職人)への王道です。そのワザの一つがトラブル原因の98%が潜在している「トラブル三兄弟」、通称、「匠のワザ(1)」なのです。