復習のご案内:書籍の第3章:コストに関する悪い設変/良い設変

- p168:筆者の書籍やコラムに何度か掲載しているのが図表3-1-1(教科書を参照)です。日本企業における悪い慣習や口癖は、・・・

① QとCの最適化を狙おう

② QとCのバランスの取れた設計を目指そう

③ ガンガン低コスト化

当事務所は、隣国巨大企業とコンサルテーション契約をしています。彼らの日本人の大学教授やコンサルタントへのクレームの代表格が上記①と②です。概念だけに号令を掛けるクレームです。①と②は概念ではなく、数値化してほしいと常に言われます。

次の難題が上記③です。部品を、または、サブアッセンブリをガンガン低コスト化していくと、保守コストが上昇します。つまり、部品コストと保守コストの合計である「トータルコスト」が上昇します。これを何度も失敗してるのが、日本の自動車企業であり、毎月がビッグリコールです。

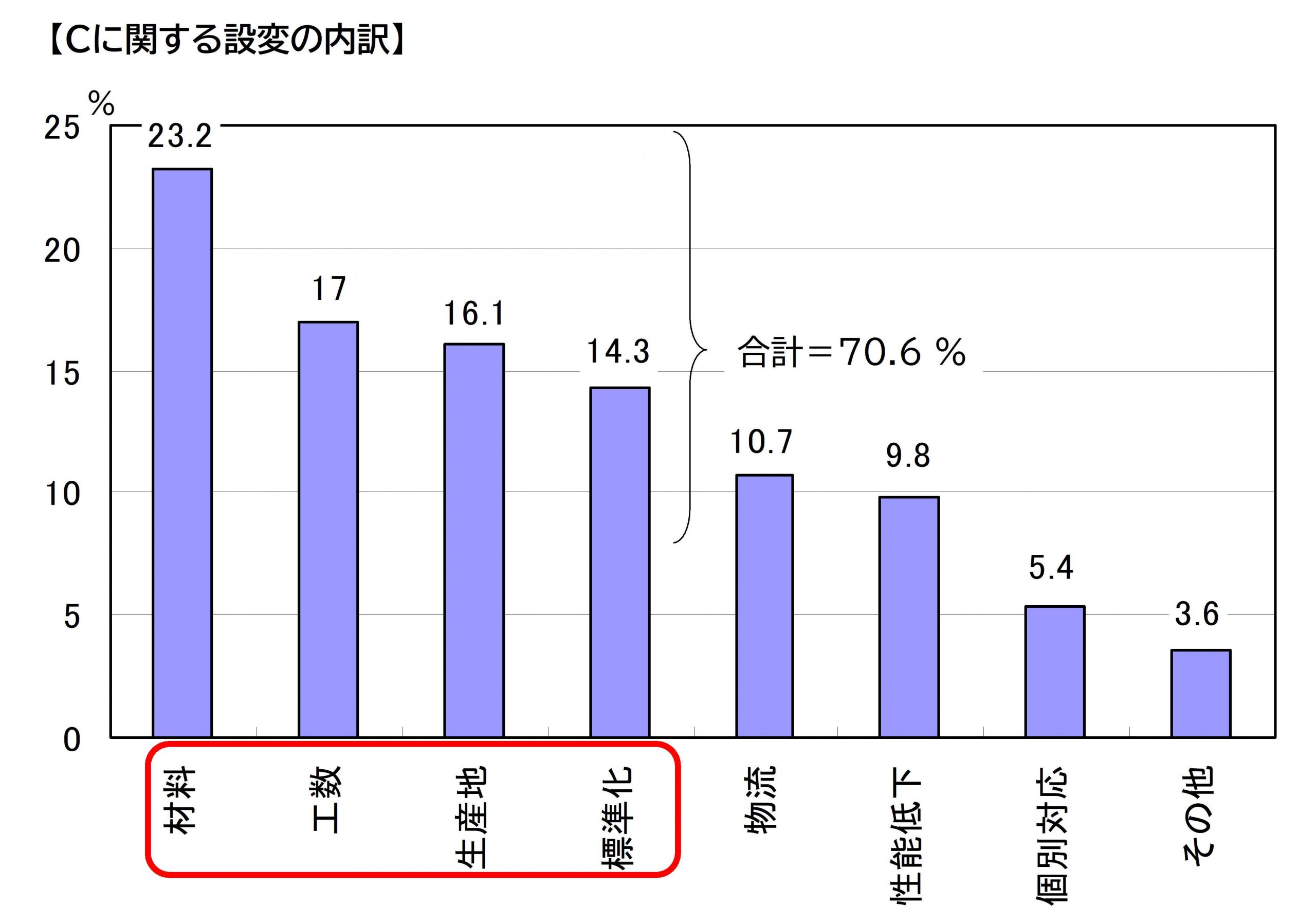

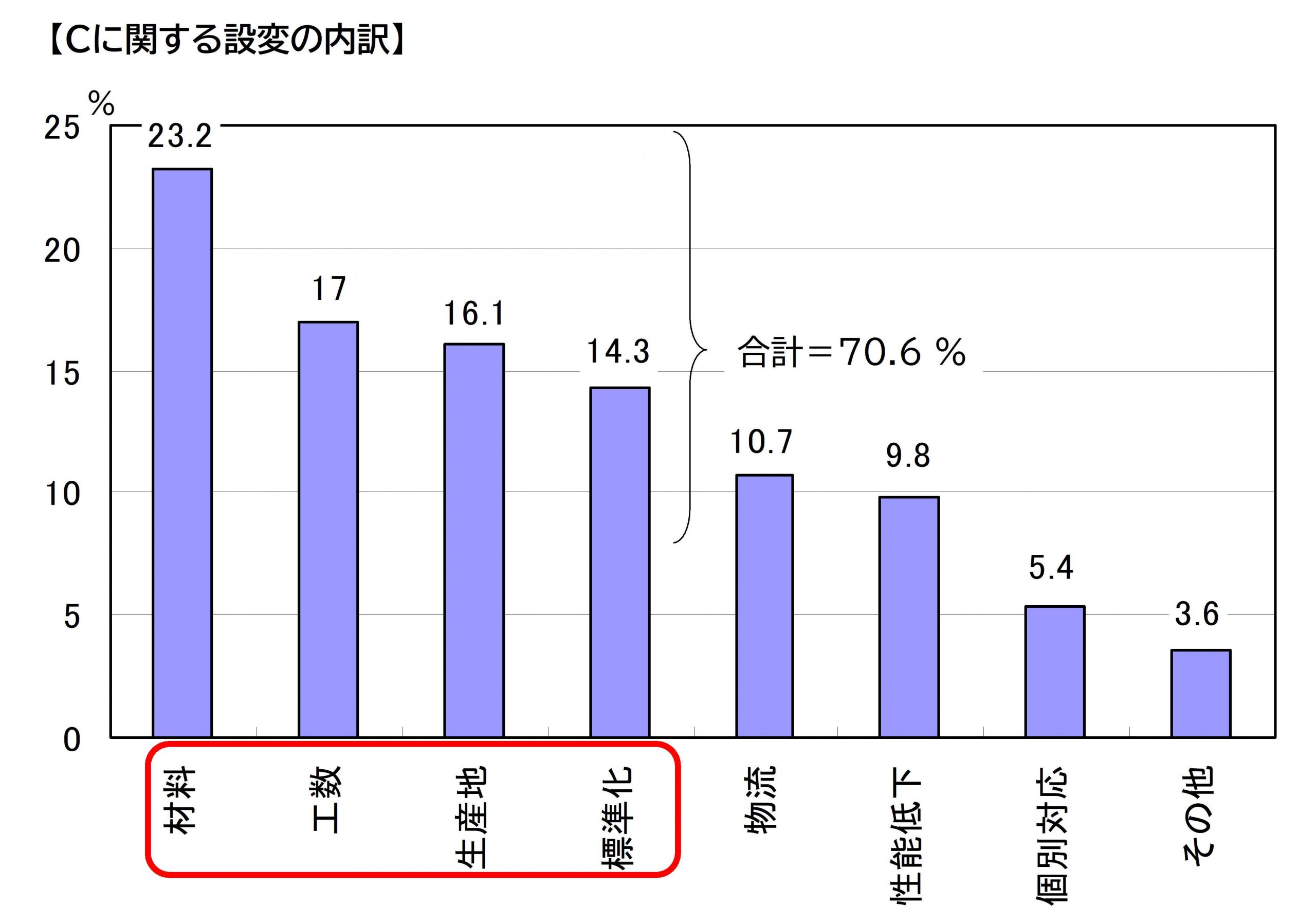

一方、ポスタータイトルで「トラブル・ゼロ!」は大いに歓迎しますが、それをまともに実施すると、前述の「トータルコスト」が急上昇することも理解してください。 - p171:C(コスト)に関する設変は図表3-1-2に示すように、当事務所のクライアント企業では、「材料」「工数」「生産地」「標準化」の順位となります。皆さんの企業でも、独自に分析してみてください。

【図表3-1-2】

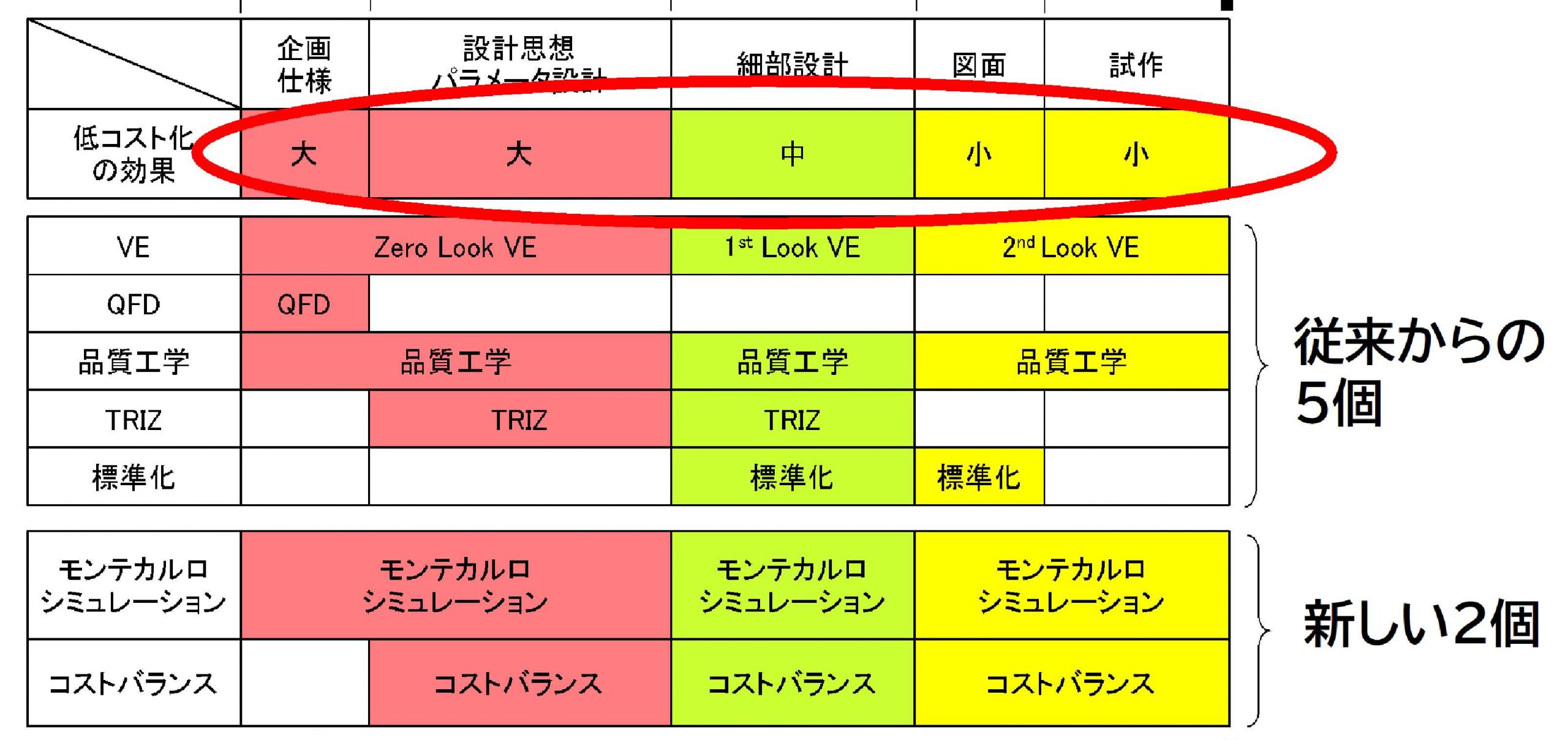

たとえば、低コスト化を目的に「材料変更」を施す場合が多いのですが、「悪い設計変更」を「良い設計変更」となるよう、この先、復習していきましょう。 - p176:復習ナビの「E11.復習:ついてきなぁ!品質とコストを両立させる『超低コスト化設計法』」で詳細に解説したのが下の図表3-1-3です。

【図表3-1-3】

「5+2=7個」が存在する道具ですが、日本企業では意外や、何一つ道具を有していない驚愕する事実があります。それでは、それらの企業における低コスト化活動とは、一体、何をしているのでしょうか?それは、ベンダー虐め(ベンダーへの脅迫行為)です。

これを長年継続してきた日本企業に、隣国から様々な産業分野で低コスト化で攻め込まれているのが現状です。さらに困った現象がそれを認めない、認識していないのが日本企業なんです。ただし、すべての日本企業ではありません。一部の日本企業ですが・・・。 - C25:材料選択ミスによるトラブルやリコールは無視できないくらい多いのです。p178からp179を復習してください。「人の振り見て我が振り直せ!」です。

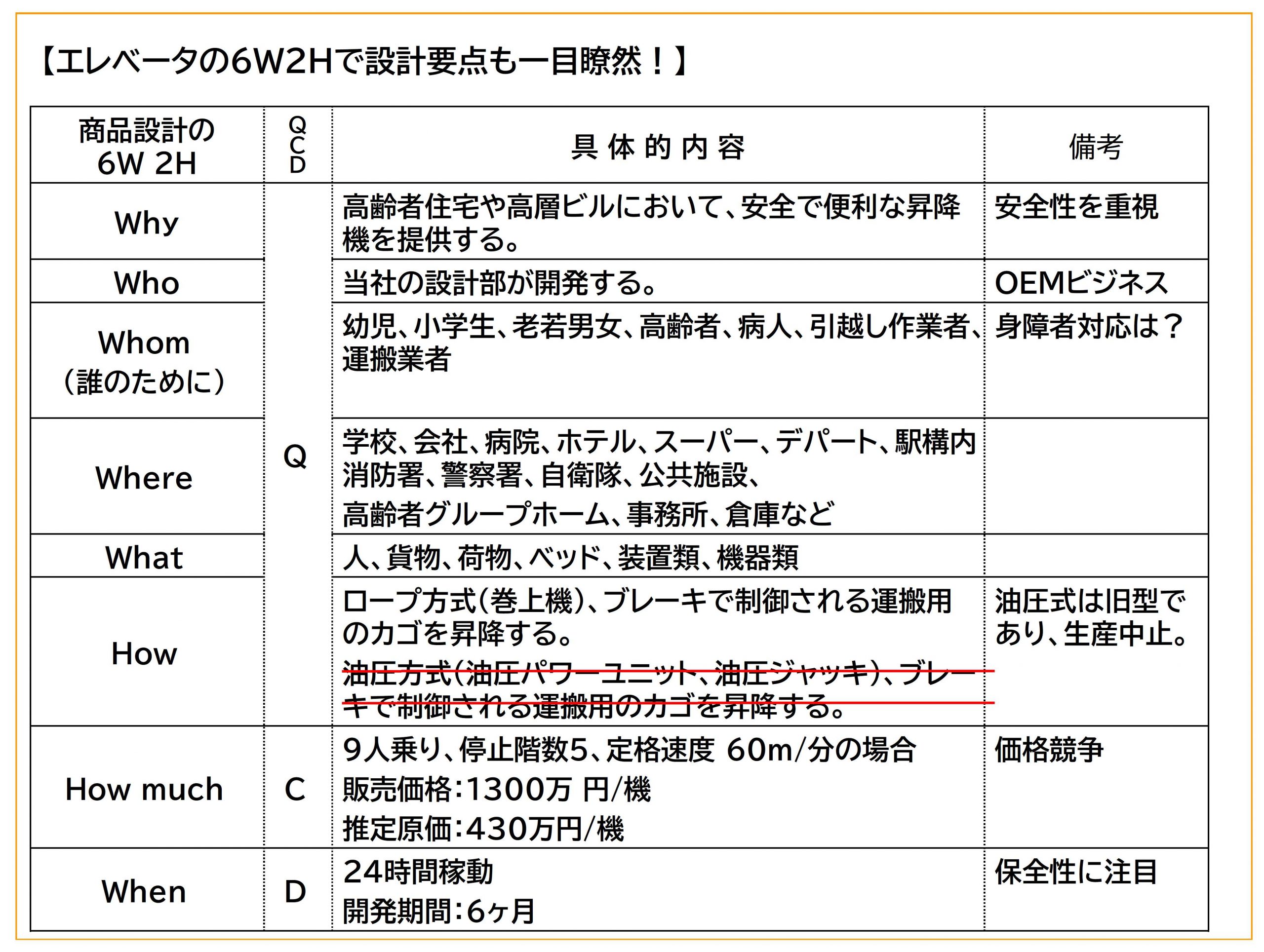

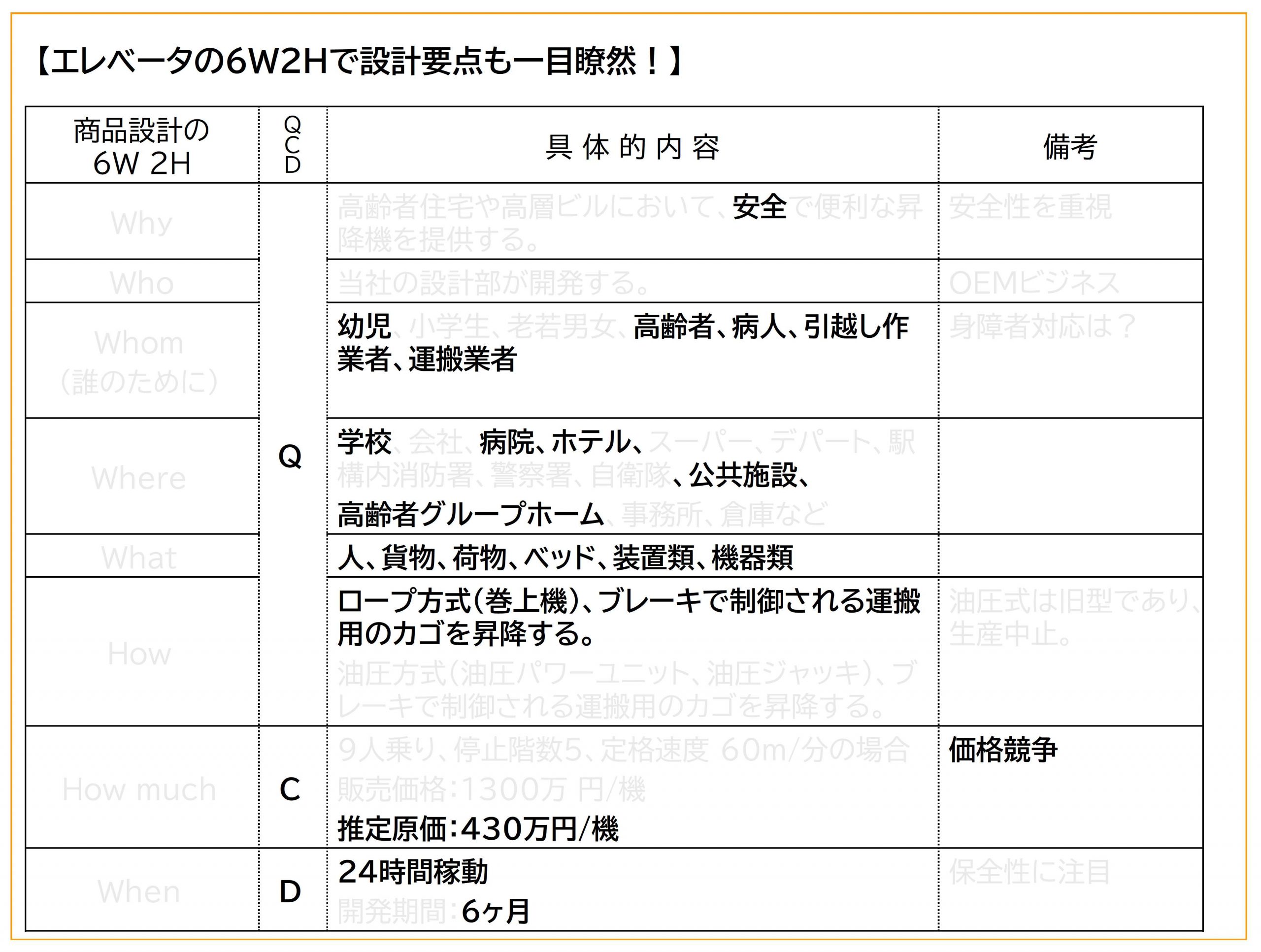

- p181:普段何気なく利用しているエレベータですが、設計的には高品質や高性能を求められている製品なんです。真下の図表がエレベータ設計に関する「6W2H」です。さらに、その下の図表3-2-3がグループ内で議論したエレベータ設計の「要点」です。その要点部分は太文字(ボールド文字)で表現しました。

このような簡単な仕組み、つまり、6W2Hフォーマットで、「悪い設計変更」を「良い設計変更」へと事前に変えることができるのです。

【図表3-2-3】 - p183からp187:このページに記載された日本のエレベータ企業では、なぜ、珍しいリコールが発生したのか?その両材料費を比較すると理解できます。

一方、この材料選択ミスは、建築基準法というと法律違反ですから、当事務所では「有罪」であると判断しています。 - p189からp202:「一部品一機能」・・・これは機械屋や電気屋問わずの設計の基本形です。それを知っているからこそ、いや、それを熟知しているからこそ、「一部品二機能」の設計が可能です。これを駆使できる設計者は日本ではお目にかかることができなくなりました。

次に、「一部品一機能」すら知らない能天気な設計者に限って実施してしまうのが、「一部品多機能」や、ねじの「共締め」です。

筆者は、当事務所のクライアント企業から、設計審査を依頼されますが、「一部品多機能」と「共締め」を見ただけで却下します。 - p212からp222:復習の最後は下図における「標準化」関連です。

【図表3-1-2】

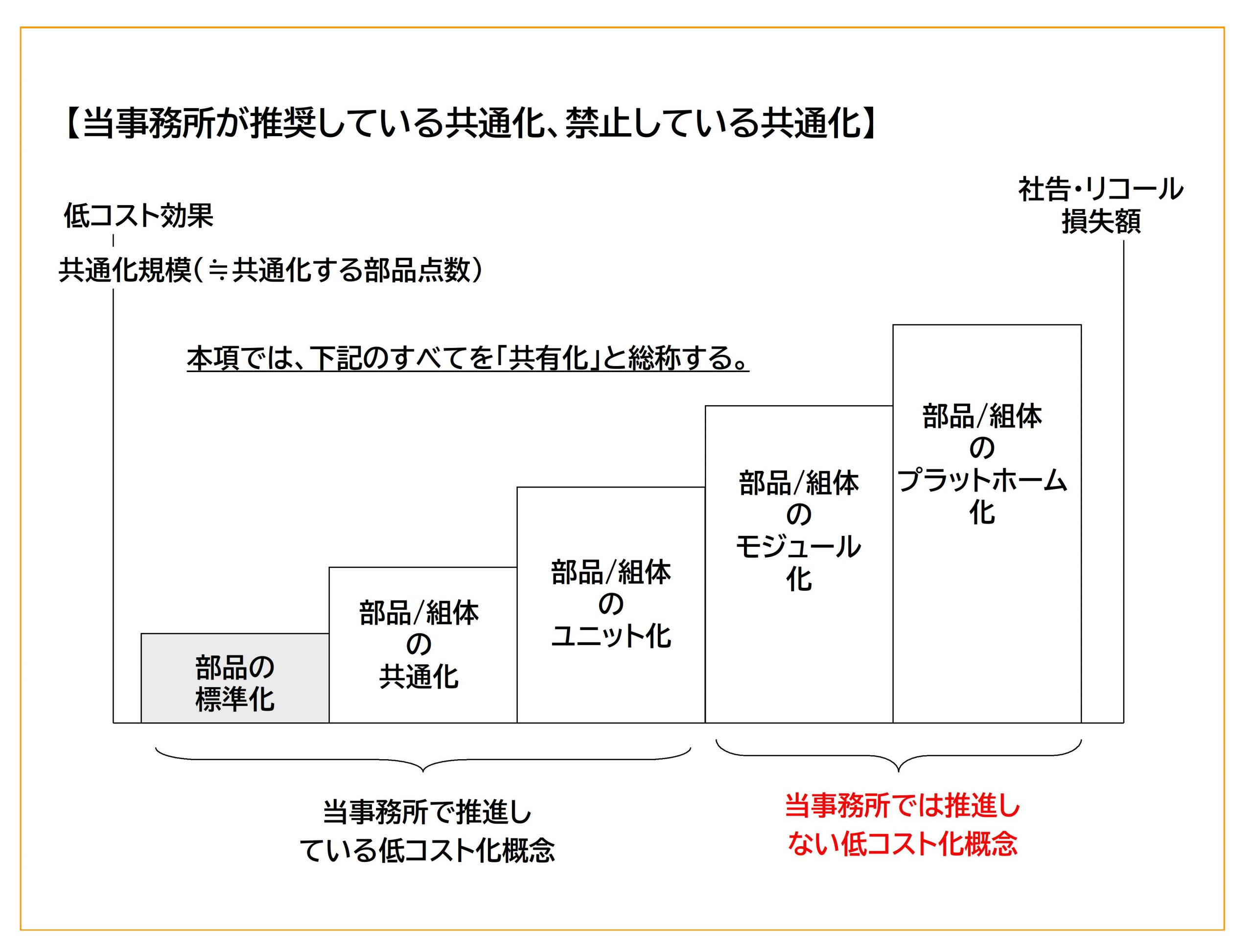

ここで重要なことは、下に掲載する図表3-5-1です。当事務所のクライアント企業で、図中の「モジュール化」や「プラットホーム化」を望む企業が多々ありますが、「10年早いぞ!」と、心の中で罵ってやります(笑)。決して、口に出しては言えませんが・・・。

現在、この二つを設計コントロールできる企業は、ドイツのフォルクスワーゲン(VW)しかできません。その代表的な車種があの「ゴルフ」です。

【図表3-5-1】

設計とは、奥深い職業ですね。したがって、当事務所では単なる設計者ではなく、設計職人を育成しています。

おつかれ様でした。また、お会いしましょう!