復習のご案内:書籍の第3章:ヘッダー/転造

- p85:ヘッダーでよく使用される材料を図表3-1-1に示しました。その中でも最も使用されている材料が「SUSXM-7」です。まるで、スポーツカーの名前のようですね。

詳しくは、p118の図表3-5-2を参照してください。 - p88からp90:「ヘッダー加工」を初めて学ぶと、どのようなサイズの軸でも製造可能と思い込んでしまいますが、製造可能なサイズは、・・・

① 素材(生材、なまざい)として、外径φ3以下

② 長さL:90mm以内

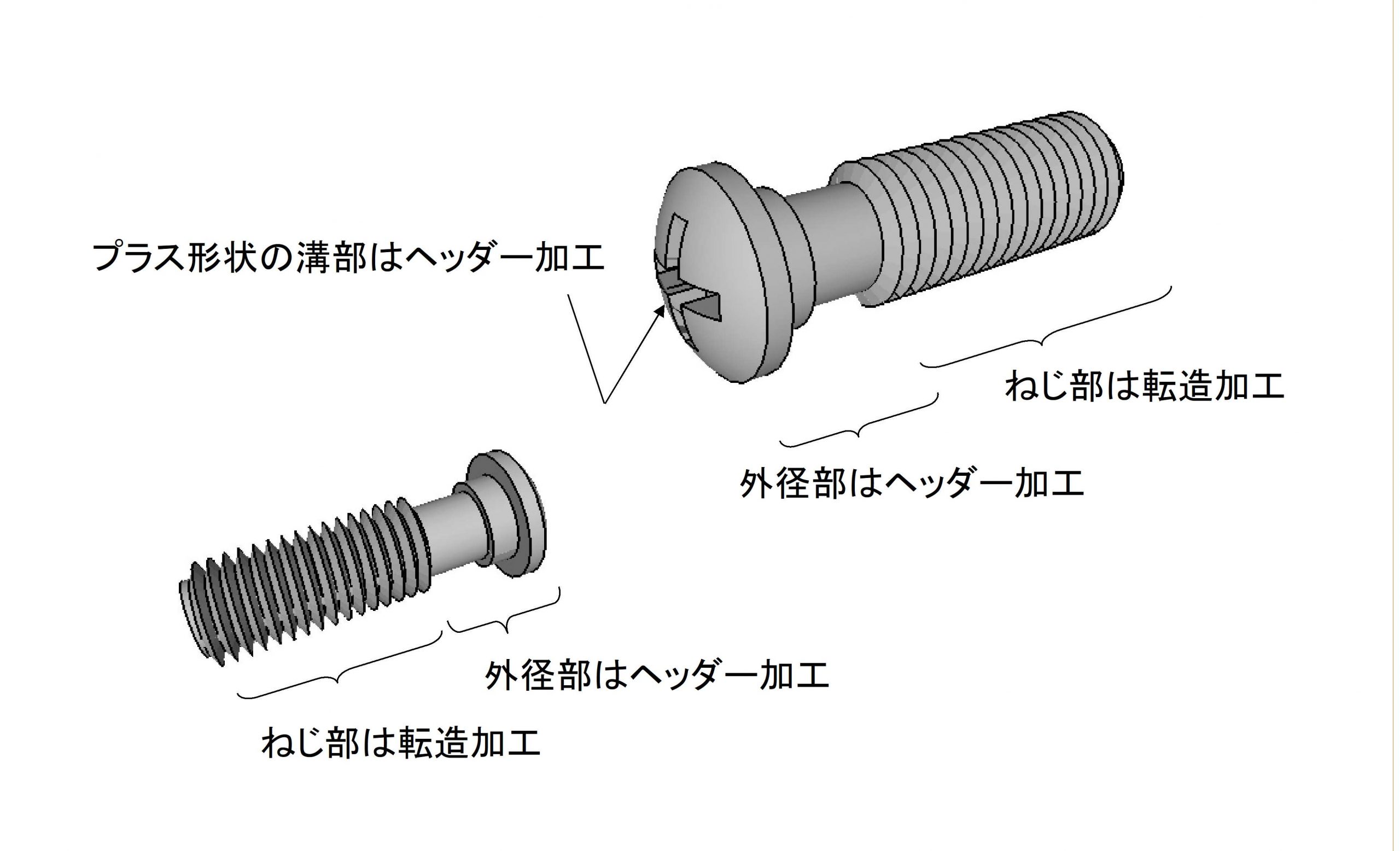

が理想的です。 - p91からp94:ヘッダー加工と転造の製造方法を解説しました。転造は「平ダイス」と「丸ダイス」が存在します。それぞれの長所と短所をp94下からp95上で再認識してください。

【図表3-2-3】 - p100からp104:万能に聞こえてしまう各種の加工ですが、ヘッダー加工も転造も短所を持っています。それが、図表3-3-1に示す5つのトラブルです。

とくにクラック(割れ)に関しての対策は、p104の図表3-3-3に示す「逃げ溝の隅R0.5(2)を設けて断面急変を回避する」・・・これが有効な対策です。 - p107:パーティングライン(PL)からの寸法、たとえば、図表3-3-5で言えば、「L1」「L2」「L3」は高精度の寸法は不適です。なぜなら、パーティングライン(PL)は「0(ゼロ)」には成り得ないからです。

- p111からp116:それでは、実際にヘッダー加工の軸設計してみましょう。それは、図表3-4ー1、図表3-4-2、図表3-4-3、図表3-4-4、図表3-4-5を参照して設計します。

当事務所の推奨する軸は、2段および、3段です。図表で言えば、図表3-4-2、図表3-4-3となります。

複雑な図表3-4-5は推奨しません。それは、複雑な形状ゆえに共通化は、標準化が複雑な形状ほど困難になるからです。

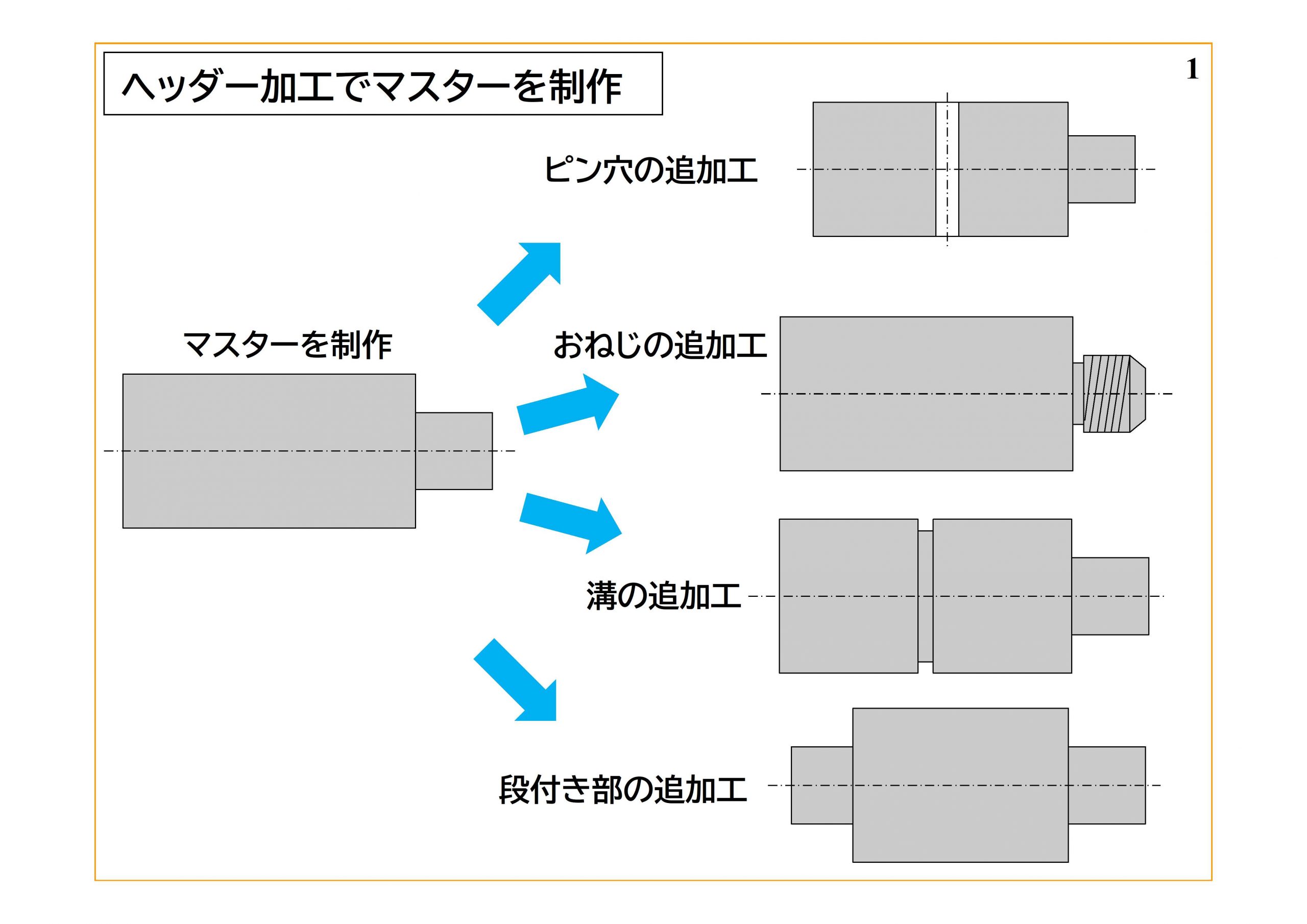

共通化や標準化を狙うのであるならば、単純な形状の軸をマスターにして、複雑な3段や両端2段や溝は機械加工を施します。これが、賢いヘッダー加工を応用した共通化と標準化です。

【図表:番号無し】 - p118とp119:p85の図表3-1-1でも、ヘッダー用材料を掲載しましたが、こちらの図表3-5-2を優先してください。

注目すべきは、ヘッダー加工専用のステンレス材である「SUS XM-7」です。これは、ヘッダー加工用としては、使用頻度ランキングは第1位です。

また、その耐食性は、・・・

SUS XM-7>SUS304>SUS303>SUS430>SUS410の順です。筆者が若き設計者の頃、ヘッダー加工用材料の使用頻度ランキング第1位は「SWCH]でした。

各種の材料特性は、p119の図表3-5-3に掲載しました。重複しますが、機械材料の専門書やセミナーでは、QCDの内、「Q」しか教えません。いや、教えられないのです。当事務所では、機械材料のQCDを指導しています。

前述の図表3-5-3の特性値を使ってCAE(コンピュータ・シミュレーション)施します。 - p124からp126:今や産業廃棄物となってしまった金属切削による切子ですが、ヘッダー加工は、この切子が出ません。それは、金属の塑性変形を応用した加工法だからです。

それでは、精度はどうかというと、図表3-6-1に長さに関する精度、図表3-6-2に平面度や直角度、図表3-6-3には角度に関する精度を掲載しておきました。 - p128からp134とC19からC21:それでは、いよいよヘッダー加工部品の設計見積りを実施してみました。

ここでは、「サラリ」と解説していますが、何度も教科書とサブテキストの復習をお願いします。当事務所は単なる「設計者」ではなく、自身が設計したQCDを把握できる「設計職人」を育成しております。

「 - p142:学校の教科書や、その他の専門書やセミナーで、「ヘッダー加工は安い!」と表現しています。いつの時代になっても「高い、安い」の表現で終了しています。

なぜなら、加工現場を知らない学者や、その学者が執筆した専門書を他の執筆者が写しとっているからです。いわゆる、若者言葉で「パクリ」だからです。

このページは、設計職人である筆者は自慢したいところです。それは、・・・

ある一例のヘッダー加工部品をロット数とその部品費の設計見積りを概算すると、ヘッダー加工の軸は、ロット10,000本を超えないと切削軸よりコスト高になるのです。

このページは、当事務所による貴重なページです。